應用蒸汽相變技術(shù)與氟塑料換熱器,設計了協(xié)同顆粒物脫除和水分回收的電站鍋爐煙氣余熱利用系統(tǒng)。系統(tǒng)在脫硫塔進�、出口設置兩級間接傳熱式煙氣冷卻器���,氟塑料換熱器吸收的排煙余熱通過閉式循環(huán)水和板式換熱器傳遞給凝結(jié)水。一級煙氣冷卻器降低脫硫塔入口煙溫以減小脫硫水耗����,二級煙氣冷卻器冷凝煙氣中的水蒸氣并脫除煙氣中的顆粒物��。將系統(tǒng)應用于某330MW燃煤機組��,在額定負荷可降低發(fā)電煤耗率為3.09g/(kW·h),回收冷凝水為6.4t/h���,降低顆粒物濃度至8.08mg/m3�����;連續(xù)運行9個月��,可節(jié)約77%的脫硫系統(tǒng)用水��。

0 引 言

自2015年12月國家發(fā)布《全面實施燃煤電廠超低排放和節(jié)能改造工作方案》(簡稱“方案”) 以來�,許多煤電機組進行了煙氣超低排放改造�����,以達到方案要求的在基準含氧量6%條件下�����,PM�����、SO2和NOx排放濃度分別≤10,35��,50mg/m3的指標�。

超低排放改造時,在脫硝方面主要采用低氮燃燒技術(shù)(LNB)和選擇性催化還原技術(shù)(SCR)相結(jié)合��,并對SCR增加催化劑的方法��。針對濕法脫硫系統(tǒng)�,主要采用單塔雙循環(huán)技術(shù)、雙塔雙循環(huán)技術(shù)��、雙托盤脫硫技術(shù)���、雙吸收塔串聯(lián)技術(shù)��、單塔多噴淋技術(shù)等���。顆粒物脫除方面主要采用低低溫電除塵技術(shù)和濕式電除塵技術(shù),并逐漸形成了以這兩種技術(shù)為核心的超低排放技術(shù)路線��。據(jù)不完全統(tǒng)計�����,截至2015底,我國采用低低溫電除塵器技術(shù)已改造機組70臺����,總裝機容量超40000MW;采用濕式電除塵器技術(shù)改造180臺��,總裝機容量超90000MW����。低低溫電除塵器技術(shù)可較好地脫除SO3等可凝結(jié)污染物�,濕式電除塵器對聯(lián)合脫除氣體污染物和微量金屬元素有利,但造價相對較高��。

采用低溫省煤器技術(shù)的鍋爐煙氣余熱利用系統(tǒng)在電廠已得到廣泛應用����。脫硝、脫硫��、除塵和余熱利用系統(tǒng)在工作時會相互影響��,每個系統(tǒng)在完成其主要任務時需為下游裝置創(chuàng)造有利條件���。受低溫腐蝕限制����,目前低溫省煤器多布置在脫硫塔前的引風機與脫硫塔之間,或空氣預熱器與電除塵之間���,可將脫硫塔入口煙溫降低到80~90℃���。從水分回收的角度來看,脫硫塔入口煙溫降低減少了噴淋水的消耗量�����,未回收煙氣中的水分��。從余熱利用角度分析�����,系統(tǒng)主要回收的是煙氣余熱中的顯熱�,而煙氣中水蒸氣攜帶的大量汽化潛熱則隨著煙氣排入了大氣,既造成了水分的浪費又造成了熱量的損失�����,同時易導致煙囪的腐蝕并形成“石膏雨”。

近年來快速發(fā)展的氟塑料換熱器技術(shù)���,為煙氣余熱的深度回收和污染物的協(xié)同脫除創(chuàng)造了條件�。本文采用氟塑料換熱器��,充分利用其優(yōu)越的抗酸腐蝕性能���,并結(jié)合蒸汽相變脫除顆粒物技術(shù)�,針對某330MW供熱燃煤機組設計了協(xié)同顆粒物脫除和水分回收的電站鍋爐煙氣余熱利用系統(tǒng)���。通過對實際應用后的數(shù)據(jù)分析,證明采用傳統(tǒng)的冷凝法余熱利用及水分回收技術(shù)�����,可以實現(xiàn)煙氣顆粒物的協(xié)同脫除��。

1 系統(tǒng)設計方案

協(xié)同顆粒物脫除和水分回收的電站鍋爐煙氣余熱利用系統(tǒng)設計方案如圖1所示��。

圖1 協(xié)同顆粒物脫除和水分回收的電站鍋爐煙氣余熱利用系統(tǒng)

系統(tǒng)由布置在引風機和脫硫塔之間的煙氣冷卻器(FGC1)和布置在脫硫塔出口與煙囪之間的煙氣冷卻器(FGC2)構(gòu)成�。引風機中煙氣依次流經(jīng)FGC1、脫硫塔����、FGC2后從煙囪排入大氣���。圖1中,H1~H3代表1~3號高壓加熱器�����,H5~H8代表5~8號低壓加熱器�����。全部凝結(jié)水進入FGC2加熱后�����,一部分凝結(jié)水經(jīng)FGC1進一步加熱后引入6號低壓加熱器入口��,另一部分凝結(jié)水直接進入8號低壓加熱器�,經(jīng)8號、7號低壓加熱器加熱后�����,與從FGC1來的凝結(jié)水混合進入6號低壓加熱器。

煙氣冷卻器采用間接傳熱方式��。兩級煙氣冷卻器分別由布置在煙氣側(cè)的氟塑料換熱器(FGC1-H�����、FGC2-H)和凝結(jié)水側(cè)的金屬板式換熱器 (FGC1-C�、FGC2-C)組成。氟塑料換熱器與板式換熱器之間通過閉式循環(huán)水管路連接�,閉式循環(huán)水在泵的驅(qū)動下在各換熱器之間循環(huán)流動。閉式循環(huán)水流過氟塑料換熱器(FGC1-H��、FGC2-H)時吸收煙氣熱量���,并通過板式換熱器(FGC1-C����、FGC2-C)將從煙氣吸收的熱量傳遞給凝結(jié)水���。氟塑料換熱器FGC2-H下部設置了水分回收管路,將回收的水引入冷卻塔底部的儲水池或脫硫塔中循環(huán)利用���。

1.1 煙氣余熱利用原理

凝結(jié)水流過FGC2時吸收了煙氣余熱����,凝結(jié)水溫度升高。隨后��,一部分凝結(jié)水進入8號低壓加熱器�����,凝結(jié)水溫度升高且流量減小��,使8號��、7號低壓加熱器的汽輪機抽汽量減小���。另一部分凝結(jié)水在FGC1進一步吸熱后與7號低壓加熱器出口的凝結(jié)水混合進入6號低壓加熱器�����,由于6號低壓加熱器進口水溫升高�,其抽汽量減小��。凝結(jié)水吸收了煙氣余熱����,減少了汽輪機的抽汽量���,汽輪機的做功能力增加。

1.2 水分回收及節(jié)水原理

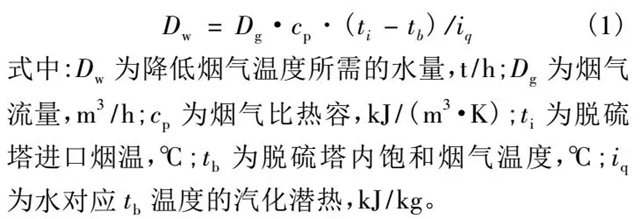

電站鍋爐的設計排煙溫度一般在120℃左右��,但實際運行時往往高于這個數(shù)值。在圖1所示的煙氣流程中,鍋爐的排煙經(jīng)脫硫塔噴淋脫硫��、除霧脫水后溫度約為50℃,從脫硫塔排出�。脫硫塔內(nèi)消耗的水量可根據(jù)脫硫塔內(nèi)煙氣的能量平衡計算,見式(1):

由式(1)可知:煙氣流量越大�����、脫硫塔入口煙溫越高��,消耗的水量越多�。在本方案中,利用煙氣冷卻器FGC1將脫硫塔入口煙溫降低到90℃左右���,可有效降低脫硫水的消耗�,達到節(jié)水目的���。

煙氣進入脫硫塔后���,石灰石漿液中的水吸收煙氣熱量蒸發(fā)成水蒸氣,脫硫塔內(nèi)部的煙氣處于飽和狀態(tài)�。在脫硫塔出口布置氟塑料換熱器可將脫硫塔出口50℃左右的煙氣進一步冷卻,煙氣中的水蒸氣將凝結(jié)成水��。本系統(tǒng)在氟塑料換熱器FGC2-H下部設置了煙氣回收水管路��,將回收的水送入冷卻塔底部的儲水池或脫硫塔中進行循環(huán)利用�,可進一步減少電廠水耗。

1.3 冷凝脫除顆粒物原理

系統(tǒng)通過脫硫塔出口的氟塑料換熱器FGC2-H�,利用蒸汽相變機理實現(xiàn)煙氣中顆粒物的脫除。燃煤鍋爐煙氣中含有12%~16%的水蒸氣��,當煙氣進入脫硫塔后�,與石灰石漿液接觸,煙氣被石灰石漿液中的水冷卻���,同時大量的水蒸發(fā)成水蒸氣��,使煙氣處于飽和狀態(tài)�。脫硫塔在脫除SO2的同時����,還脫除了一部分顆粒物�。處于飽和狀態(tài)的煙氣離開脫硫塔時����,夾帶了未脫除的顆粒物及細小的石灰石、石膏顆粒�。煙氣流過FGC2-H氟塑料換熱器時冷凝,在該過程中����,水蒸氣在細顆粒表面核化凝結(jié),使顆粒粒度增大���,質(zhì)量增加����。當煙氣流經(jīng)氟塑料管束時����,顆粒與管束發(fā)生慣性撞擊,從煙氣中分離��,并隨凝結(jié)的水一同沿氟塑料管流下���。由于氟塑料管剛性較弱���,在工作過程中受煙氣的沖刷產(chǎn)生微弱震動,促進了顆粒物的脫除���。此外��,部分SO2在冷凝過程中被凝結(jié)液吸收脫除���。

2 系統(tǒng)的工程應用及效果分析

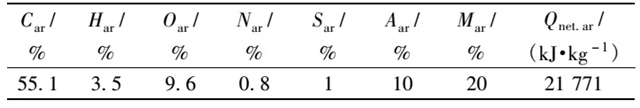

采用協(xié)同顆粒物脫除和水分回收的鍋爐煙氣余熱利用系統(tǒng)對北方某330MW燃煤供熱機組進行改造。該機組鍋爐為亞臨界����、一次再熱、自然循環(huán)鍋爐�����,采用平衡通風�、四角切圓燃燒方式,設計燃料為煙煤�����,煤質(zhì)分析如表1所示��。鍋爐最大連續(xù)蒸發(fā)量為1102t/h,燃燒設計煤種時的煤耗量為158t/h��。汽輪機為C330/262-16.7/0.3/538/538型���,采用8段抽氣����,熱力系統(tǒng)見圖1���。該廠投產(chǎn)后���,排煙溫度一直偏高,采暖期為130℃����,非采暖期為150℃,嚴重影響了鍋爐效率�����,同時��,脫硫塔的水耗也較高。

表1 煤質(zhì)分析

2.1 系統(tǒng)設計參數(shù)

系統(tǒng)設計參數(shù)如表2所示�。煙氣流經(jīng)第一級煙氣冷卻器FGC1后,煙溫由150℃降至92℃���。脫硫塔出口為50℃的飽和煙氣經(jīng)煙氣冷卻器FGC2后被冷卻至49.2℃�。全部的凝結(jié)水以772t/h的流量流入FGC2板式換熱器后����,溫度由40℃升至49.2℃��,隨后凝結(jié)水分為兩路�,凝結(jié)水以324t/h進入FGC1的板式換熱器加熱至106℃進入6號低壓加熱器,其余的直接進入8號低壓加熱器�����。煙氣冷卻器FGC1和FGC2的閉式循環(huán)水流量分別為340����,772t/h。系統(tǒng)設計的回收水量為5.7t/h�。

表2 系統(tǒng)設計參數(shù)

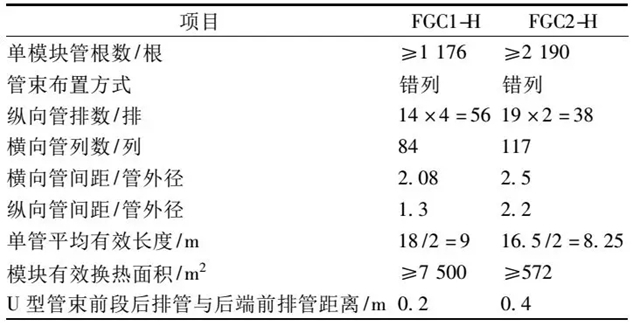

為了便于煙氣冷卻器的安裝,氟塑料換熱器采用模塊化設計�,其結(jié)構(gòu)參數(shù)見表3。

表3 氟塑料換熱器結(jié)構(gòu)參數(shù)

氟塑料換熱器FGC1-H包含8個換熱模塊,布置在脫硫塔進口的兩個水平煙道內(nèi)��,氟塑料管外徑為7mm�,壁厚為0.6mm。氟塑料換熱器FGC2-H安裝在脫硫塔出口水平煙道內(nèi)���,由7個模塊組成�����,氟塑料管外徑為5mm�,壁厚為0.4mm���。由于采用小管徑��、薄壁厚的氟塑料管�����,導熱系數(shù)較小但并未影響傳熱效果�。每個換熱模塊均配備了沖洗水系統(tǒng)以防止積灰(見圖2)�����。

圖2 脫硫塔出口氟塑料換熱器

2.2 應用效果分析

系統(tǒng)投運后,由電科院科研人員對機組進行了性能試驗��,通過系統(tǒng)投運前后9個月的監(jiān)測數(shù)據(jù)對比�,考察了系統(tǒng)節(jié)水、節(jié)能以及顆粒物脫除的效果�����。

2.2.1 系統(tǒng)回收水量及節(jié)水量

在330MW額定工況時��,F(xiàn)GC2回收水量為6.4t/h��,比設計值(5.7t/h)高出0.7t/h���。回收水量增加的原因是流過FGC2的閉式循環(huán)水溫度低于設計值��,對煙氣的冷卻效果較好�。由此推斷在冬季凝結(jié)水溫度較低時,F(xiàn)GC2將回收更多的冷凝水��。

依據(jù)脫硫塔水耗數(shù)據(jù)���,系統(tǒng)投運的前9個月����,兩臺機組脫硫塔耗水累計為520879t;系統(tǒng)投運后的9個月���,2臺機組脫硫塔耗水量累計為346747t�。兩臺機組同比節(jié)約脫硫水耗量174132t��。

該廠有兩臺相同的機組����,由于只對其中的2號機組進行了改造,假設兩臺機組同期脫硫水耗相同�����,1號��、2號機組脫硫塔在系統(tǒng)投運前9個月水耗均為260439.5t���,2號機組脫硫塔在系統(tǒng)投運后9個月水耗比同期減少174132t��,同時FGC2回收冷凝水量累計為26400t�����。據(jù)此計算����,該脫硫系統(tǒng)節(jié)約用水約為77%,大大降低了脫硫系統(tǒng)的水耗����。

2.2.2 系統(tǒng)節(jié)能效果

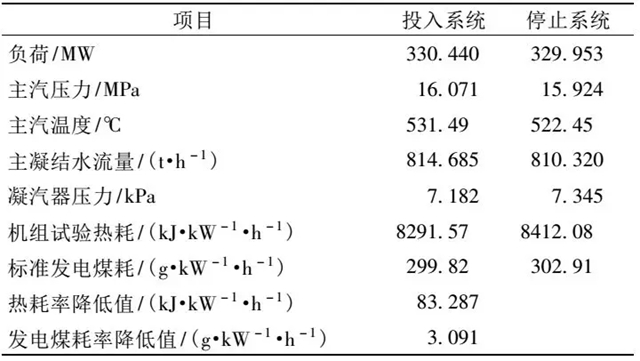

在330MW工況下分別在系統(tǒng)投入和停止的情況下,對機組進行了性能試驗���,主要數(shù)據(jù)見表4�����。

表4 330MW負荷發(fā)電煤耗率對比

從表4可以看出:系統(tǒng)投入可降低機組熱耗率為83.287kJ/(kW·h),降低發(fā)電煤耗率為3.09g/(kW·h)��。為了防止氟塑料管子堵塞�,在閉式循環(huán)水管路臨時增加了濾網(wǎng),系統(tǒng)管路阻力增加�����,導致閉式循環(huán)水流量減少�。在保證水質(zhì)的情況下��,若拆除臨時濾網(wǎng)�,可減少系統(tǒng)管路阻力��,使循環(huán)水流量增大����,系統(tǒng)回收的煙氣余熱同時會增加,機組熱耗率和發(fā)電煤耗率可進一步降低��。

2.2.3 顆粒物脫除能力

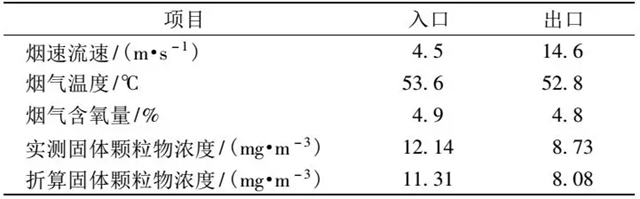

在系統(tǒng)投入的情況下�����,對脫硫塔出口的氟塑料換熱器FGC2-H的進�、出口顆粒物濃度進行測量,結(jié)果見表5�。FGC2-H入口固體顆粒物濃度為11.31mg/m3,出口為8.08mg/m3�,達到了超低排放(10mg/m3)的標準。據(jù)表中的數(shù)據(jù)計算���,氟塑料換熱器對固體顆粒物的脫除效率為28.6%��。由此可見���,系統(tǒng)在能回收煙氣余熱和水分的同時�,實現(xiàn)了顆粒物的協(xié)同脫除�����。

表5 脫硫塔出口煙氣冷卻器前后煙塵含量

3 結(jié) 論

1) 利用具有良好抗酸腐蝕性能的氟塑料換熱器和蒸汽相變機理���,設計了協(xié)同顆粒物脫除和水分回收的電站鍋爐煙氣余熱利用系統(tǒng)�。該系統(tǒng)包括兩級間接傳熱式煙氣冷卻器�����,分別布置在脫硫塔進口和出口�,將煙氣冷卻器回收的熱量用于加熱凝結(jié)水。煙氣冷卻器由吸收煙氣熱量的氟塑料換熱器和向凝結(jié)水傳熱的板式換熱器構(gòu)成�����,氟塑料換熱器和板式換熱器通過閉式循環(huán)水管路連接�,并將回收的煙氣熱量傳遞給凝結(jié)水��。

2) 該系統(tǒng)成功地應用于某330MW供熱燃煤機組���,通過9個月的數(shù)據(jù)分析和機組性能對比�����,該系統(tǒng)累計回收煙氣冷凝水量26400t�����,節(jié)約脫硫系統(tǒng)用水77%�。在330MW額定工況下,系統(tǒng)可回收煙氣中的水分為6.4t/h�,降低發(fā)電煤耗為3.09g/(kW·h),脫硫塔出口固體顆粒物濃度為8.08mg/m3���,達到了超低排放(10mg/m3)的標準��。

3) 氟塑料換熱器可有效防止低溫腐蝕��,脫硫塔出口的氟塑料換熱器使煙氣中的水蒸氣凝結(jié)�,并實現(xiàn)顆粒物的協(xié)同脫除���。系統(tǒng)實際運行情況表明�����,通過優(yōu)化系統(tǒng)參數(shù)����,可進一步提高系統(tǒng)的節(jié)能、節(jié)水和顆粒物脫除效果����。

注:作者系李斌 王金平 安連鎖

原標題:【技術(shù)匯】協(xié)同顆粒物脫除和水分回收的電站鍋爐煙氣余熱利用系統(tǒng)