目前蘇州工業(yè)園區(qū)的污水管網(wǎng)覆蓋率及污水集中處理率均達(dá)到了100%�,出廠水的合格率也達(dá)到了100%�。然而污水處理廠在污水處理過程中,會產(chǎn)生大量的污泥�,這些污泥含有有毒有害物質(zhì)和病原體。如何有效安全處置����,日益引起政府環(huán)保部門的高度重視,以解決可能引發(fā)環(huán)境危機(jī)的隱患��,并爭取在合理化處置的同時實(shí)現(xiàn)良好的減 排效果和循環(huán)經(jīng)濟(jì)的嘗試���。

1 園區(qū)污泥現(xiàn)狀及危害

目前園區(qū)污水處理廠每天的污水處理量平 均為20 萬t ���,約產(chǎn)生200t 污泥,由于一直沒有 找到合適的處置方式���,大部分自建廠以來就臨 時堆放在廠內(nèi)的發(fā)展用地上�,數(shù)量已達(dá)1 5 萬t 。 預(yù)測未來5 年內(nèi)��,如不能建立及時安全處置污泥 的方法和機(jī)制�����,污泥量將持續(xù)增加到65.52 萬t ����。

在污水處理過程中,污水中的污染物通過 細(xì)菌吸收���,細(xì)菌和礦物顆粒表面吸附����,以及同 一些無機(jī)鹽的共沉淀等多種途徑����,絕大部分轉(zhuǎn) 變?yōu)槲勰?�,污水的凈化程度越高�,污泥的生?量也越大。而且污泥中含有病原微生物�,使大 量的有機(jī)污染物質(zhì)在很短的時間內(nèi)���,就會變成 腐敗惡臭的物質(zhì)。作為工業(yè)集中區(qū)����,污泥中不 僅富集以上各類生活污染物,更有大量的工業(yè) 污染物����,尤其是電子行業(yè)所產(chǎn)生的重金屬。因 此��,園區(qū)污水處理廠所產(chǎn)生的污泥�,其污染物 成分更復(fù)雜,危害性更高��。

2 污泥治理的方向

行業(yè)內(nèi)目前對污泥處置的原則是減量化����、 無害化和穩(wěn)定化。國內(nèi)外對城市污水處理廠污 泥的處理和處置��,歸納起來主要有以下五種技 術(shù)����,即衛(wèi)生填埋�、土地利用���、干化����、焚燒和投海��。

(1 )衛(wèi)生填埋需要解決污泥滲液的防滲和 污泥發(fā)酵產(chǎn)生的甲烷氣體的安全處置���,環(huán)境要 求和技術(shù)要求非常高����。研究表明��,國內(nèi)采用衛(wèi) 生填埋方式進(jìn)行污泥處置的項目����,均無法達(dá)到 標(biāo)準(zhǔn)要求���,要按照標(biāo)準(zhǔn)進(jìn)行衛(wèi)生填埋���,代價十 分昂貴��,且須占用大量寶貴的土地資源��。

(2 )土地利用就是把污泥經(jīng)過發(fā)酵后做成 農(nóng)用肥����,但需解決發(fā)酵氣體的二次污染����、安全、 肥料的出路(園區(qū)生活污水量少�����,污泥的肥力不 高)及大量土地的占用(百t 污泥需占地20 畝)�����。

(3 )投海方式已被聯(lián)合國環(huán)境署禁止���。

(4 )焚燒可利用污泥中豐富的生物能來發(fā) 電并使污泥達(dá)到最大程度的減容�����。焚燒法能滿足越來越嚴(yán)格的環(huán)境要求和充分處理不適宜于 資源化利用的部分污泥�,焚燒過程中所有的病 菌、病原體均被徹底殺滅�,有毒有害的有機(jī)殘 余物被氧化分解。焚燒灰可用作生產(chǎn)水泥和道 路用料的原料����,使重金屬被固定在混凝土中而 避免其重新進(jìn)入環(huán)境,目前應(yīng)用最廣的焚燒設(shè) 備是流化床焚燒爐����。

(5 )干化是利用熱能將污泥烘干。干化后 的污泥呈顆?�;蚍勰?�,體積僅為原來的1 / 5 ~1 / 4 ���,熱干化過程的高溫滅菌作用很徹底��, 產(chǎn)品可完全達(dá)到衛(wèi)生指標(biāo)并使污泥性能全面改 善�����,產(chǎn)品可作替代能源也可土地利用。

3 熱干化技術(shù)的可行性分析

3.1 現(xiàn)有基礎(chǔ)設(shè)施配套優(yōu)勢

蘇州工業(yè)園區(qū)藍(lán)天燃?xì)鉄犭娪邢薰咀鳛?蘇州工業(yè)園區(qū)基礎(chǔ)設(shè)施提供商,肩負(fù)著向園區(qū) 集中供熱的重任����,為適應(yīng)園區(qū)快速發(fā)展的需要, 公司機(jī)組設(shè)備選型上充分考慮遠(yuǎn)期供熱負(fù)荷的 增長����,機(jī)組設(shè)計供熱能力為200t/h ,而由于目 前實(shí)際供熱負(fù)荷僅為3 0 ~5 0 t / h �,迅速開拓現(xiàn) 有企業(yè)周邊的供熱市場,實(shí)現(xiàn)機(jī)組由現(xiàn)有低供 熱負(fù)荷向相對有利的供熱負(fù)荷順利過渡��,是保 證企業(yè)可持續(xù)發(fā)展的必由之路���。

同屬園區(qū)基礎(chǔ)設(shè)施供應(yīng)商的清源水業(yè)��,負(fù) 責(zé)區(qū)內(nèi)生活用水的提供和工業(yè)與生活污水的處 理��,其下屬的污水處理廠與我司眥鄰����,生產(chǎn)廠 區(qū)間的距離不足1km��,日處理污水量20 萬t���,生 成80% 含水率污泥200t;經(jīng)過近3 年多的運(yùn)行�����, 由于生成的污泥一直未能尋求出較為妥當(dāng)?shù)奶?置方式����,導(dǎo)致廠區(qū)內(nèi)污泥堆積量已達(dá)1 5 萬t 。

現(xiàn)有國際前沿的污泥處置措施中�����,對含水 率7 0 % 的濕污泥采用干燥減量化����,為最行之有 效的處置方式,而采用以蒸汽作為干燥劑對濕 污泥進(jìn)行干燥����,具有系統(tǒng)結(jié)構(gòu)簡單(省去污水 處理廠自身制備干燥劑的復(fù)雜系統(tǒng))、一次性投 資省和操作便利等優(yōu)勢�。處理每噸污泥約需蒸 汽0 . 8 5 t ,每天可消耗蒸汽1 7 0 t ��,一年需蒸汽 近5 萬t �。此外�����,經(jīng)干化設(shè)備形成的凝結(jié)水,可 通過管道回至電廠�����,予以回收利用��。

按照上述設(shè)想方案���,可將清源水業(yè)污水處 理廠污泥采用集中供熱蒸汽進(jìn)行干化減排�,達(dá) 到熱電聯(lián)供與污泥干化的完善結(jié)合�����,實(shí)現(xiàn)了污 泥干化系統(tǒng)從簡單接收二次能源—污泥干化利 用—干燥冷凝水和余熱的回收�����,達(dá)到了節(jié)能�、減 排雙重功效。通過污泥的熱干化�,能有效地將園 區(qū)兩大基礎(chǔ)設(shè)施供應(yīng)商緊密地聯(lián)系起來��,實(shí)現(xiàn)企 業(yè)間的互惠互利��,為兩家企業(yè)迅速解決目前問題 提供可能�,亦能達(dá)到兩家企業(yè)的可持續(xù)發(fā)展���。

3.2 污泥工業(yè)蒸汽熱干化工藝的實(shí)現(xiàn)途徑

3.2.1 污泥熱干化工藝的必要性

污水廠出來的污泥具有很強(qiáng)的流動性����,這 是因?yàn)槠浜屎芨?�,一般?5%~85%���。根據(jù) 分析����,污泥與水分子的結(jié)合非常緊密����,并具有 不同的相態(tài),具體分為:自由態(tài)水�,可經(jīng)重力 沉淀和機(jī)械作用去除;物理性結(jié)合水,須更多 能量去除��,如:毛細(xì)管/ 間隙水、膠態(tài)/ 表面 吸附水;化學(xué)性結(jié)合水����,只有打破化學(xué)鍵才能 去除,被稱為“平衡水”��,如:細(xì)胞內(nèi)的水���、分 子水。依據(jù)現(xiàn)有污水處理的工藝�����,利用板框式 壓縮機(jī)可將自由態(tài)水去除��, 將污泥水分降至 7 0 % 以下;但是��,對于物理性結(jié)合水和化學(xué)性 結(jié)合水�,無法通過污水處理設(shè)備進(jìn)行消除,造 成泥污綜合利用的瓶頸�。因此,大力推廣污泥 的熱干化�、減量化工藝尤顯重要和必要。

3.2.2 蒸汽熱干化工藝簡介

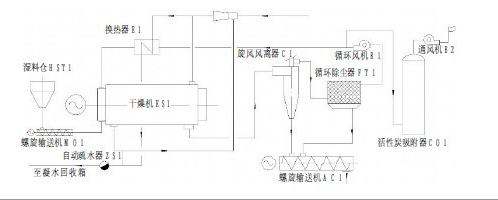

如圖1 ����,污泥的蒸汽熱干化技術(shù)采用以工 業(yè)蒸汽為干燥介質(zhì)�,通過污泥干燥機(jī)將含水率 為7 0 % 的污泥經(jīng)螺旋輸送機(jī)(M01 )送達(dá)污泥 干燥機(jī)(ES1)����,來自工業(yè)用中壓蒸汽將乏氣(由 污泥干后形成的廢氣)加熱至110℃,送入干燥 機(jī)(E S 1 )的入口�����,與入口污泥進(jìn)行混合預(yù)熱����, 同時,在干燥機(jī)(ES1)筒體外殼內(nèi)通入工業(yè)用 中壓蒸汽���,作為污泥干燥的主要熱源���,采用與 污泥逆流換熱的方式進(jìn)行熱量傳導(dǎo),干燥后的 污泥與干燥過程中產(chǎn)生的乏氣一起進(jìn)入旋風(fēng)分 離器(C 1 )��,其中9 5 % 以上的干燥污泥在旋風(fēng) 分離器(C 1 )中被分離���,另外5 % 的污泥與乏 氣在布袋除塵器(F T 1 )中被收集�����,并共同進(jìn) 入螺旋輸送AC1 輸送出系統(tǒng);被分離出的乏氣�, 一部分(約20%)進(jìn)入下一輪污泥干燥循環(huán),另 一部分(約80%)通過活性炭吸附器(CO1)除臭后排入大氣�。

圖1 蒸汽熱干化污泥工藝流程圖

經(jīng)干燥后的污泥含水分低于1 0 % ,體積縮 減為干燥前的2 0 % ���,可利用熱值增加2 . 5 倍; 干燥后的污泥�����,可作為燃煤電廠的混合燃料進(jìn) 行利用,亦可作為農(nóng)用有機(jī)肥袋裝外銷���,進(jìn)行 循環(huán)廢物利用�。

4 現(xiàn)有污泥蒸汽熱干化系統(tǒng)的設(shè)計優(yōu)化方案

4.1 系統(tǒng)優(yōu)化設(shè)計的可能性

清源華衍水務(wù)有限公司由于鄰近藍(lán)天熱電 有限公司��,供熱管網(wǎng)長度不足1 k m�,按照電廠 供熱蒸汽壓力1.57MPa、溫度270℃進(jìn)行測算�����, 實(shí)際蒸汽壓降為0.1MPa 、溫降為1 0 ℃�����,通過 上述污泥干化工藝流程對工業(yè)蒸汽的需求(壓 力:1.2MPa����、溫度:190℃),客觀上存在供應(yīng) 蒸汽參數(shù)與需求蒸汽參數(shù)不相匹配的現(xiàn)象��。按 照常規(guī)熱力系統(tǒng)的設(shè)計���,為滿足干燥系統(tǒng)的要 求�����,在蒸汽管道加裝減溫減壓器�,將供熱蒸汽 參數(shù)由1.47MPa���、260℃降至1.2MPa�、190℃���, 需消耗減溫常溫狀態(tài)下的減溫水占新蒸汽質(zhì)量 流量5 . 5 5 % ����,在經(jīng)過熱干化換熱后,將以凝結(jié) 水(0 . 1 5 M P a ���、1 1 0 ℃)排放����。由此每小時將 有占輸入總能量近0 . 8 7 % 熱量被損耗�,給系統(tǒng) 的經(jīng)濟(jì)運(yùn)行帶來不利的影響,并造成污泥治理 成本的增加����。

4.2 系統(tǒng)優(yōu)化設(shè)計方案

如圖2 ,改進(jìn)后的系統(tǒng)����,在熱干化蒸汽的 進(jìn)口增加了射流增壓裝置(S L 1 ), 利用來自電 廠的新蒸汽(1.47MPa����、290℃),借助于射流 增壓裝置(SL1)抽射經(jīng)干燥機(jī)(ES1)換熱冷 卻后的低壓蒸汽�����,生成符合干燥機(jī)入口要求的 中壓蒸汽(1 . 2 M P a 、1 9 0 ℃)����,再進(jìn)入換熱器 (E1 )和干燥機(jī)(ES1);經(jīng)換熱器(E1 )和干 燥機(jī)(E S 1 )換熱后形成汽水混合,一部分凝 結(jié)水通過自動疏水器排入凝結(jié)水回收器����,返回 電廠作為熱力系統(tǒng)的補(bǔ)給水,另一部分凝結(jié)水 與低壓蒸汽在射流增壓裝置抽射的作用���,再次 參與下一輪污泥熱干化過程�。

圖2 蒸汽熱干化污泥改進(jìn)后的系統(tǒng)圖

5 項目實(shí)施的經(jīng)濟(jì)效果測算

5.1 各測算指標(biāo)的設(shè)定

依據(jù)清源華衍水務(wù)公司擬定中的泥干化設(shè) 備選型���,結(jié)合該公司設(shè)備投產(chǎn)后的運(yùn)行方式���, 各項經(jīng)濟(jì)測算參數(shù)及能耗指標(biāo)如下:

每t 污泥干化的蒸汽能耗A :9 7 0 k g / t

蒸汽購汽價格P :2 1 3 . 5 元/ t

除鹽水價格M :3 . 0 元/ t

每小時處理污泥量Q :2 0 t / h

設(shè)備年運(yùn)行小時H:7600h/a

5.2 改造后節(jié)能指標(biāo)計算

年需消耗的新蒸汽量W = A˙Q˙H = 970/ 1000 × 20 × 7600 = 147440t

年減少除鹽水量消耗C =W ˙5 . 5 5 % =147440 × 5.55% = 8183t

年節(jié)省新蒸汽消耗量K =W ˙0 . 8 7 %=147440 × 0.87% = 1282.7t

5.3 項目節(jié)能經(jīng)濟(jì)效果

年節(jié)約蒸汽購置費(fèi)用D = K˙P = 1 2 8 2 . 7× 213.5 = 2 7 . 3 9 萬元

年減少除鹽水費(fèi)用支出S = C˙M = 8183× 3 . 0 = 2 . 4 5 萬元

年節(jié)約運(yùn)行費(fèi)用Z = D + S = 2 7 . 3 9 + 2 .45 = 29.84 萬元

由此可見,通過本方案的設(shè)計優(yōu)化�����,以清源華衍水務(wù)有限公司為例���,年可節(jié)約運(yùn)行費(fèi)用 為2 9 . 8 4 萬元�。

來源:《節(jié)能與環(huán)保》

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)��。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題����,如發(fā)生涉及內(nèi)容、版權(quán)等問題�����,文章來源方自負(fù)相關(guān)法律責(zé)任�����。

3. 如涉及作品內(nèi)容��、版權(quán)等問題�,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�����,否則視為放棄相關(guān)權(quán)益。