伴隨著我經(jīng)濟(jì)的快速發(fā)展和工業(yè)化企業(yè)生產(chǎn)產(chǎn)值的陸續(xù)提高,以及城鎮(zhèn)化步伐的飛速進(jìn)展�,工業(yè)廢水和城市污水的排放量和處理量也日益增多��,伴隨著污廢水處理設(shè)施的全方位普及�����、污廢水處理效率的提高和污廢水處理程度的深化����,同時也帶來污泥產(chǎn)量的急劇增加,污泥處理處置問題已經(jīng)成為制約污水處理行業(yè)發(fā)展的瓶頸問題�����。

根據(jù)國家住建部和國家發(fā)改委聯(lián)合發(fā)布的《城鎮(zhèn)污水處理廠污泥處理處置技術(shù)指南(試行)》中�����,提出了污泥4中處置方式���,即土地利用��、衛(wèi)生填埋����、建材利用、干化焚燒��。由于污泥在農(nóng)用��、填埋��、投海等方面的各種限制條件和不利因素日益突出���,鑒于污泥干化焚燒處理處置方式在西方國家已經(jīng)得到普遍應(yīng)用和廣泛推廣,無疑污泥干化焚燒將成為現(xiàn)階段最主要���、最理想的技術(shù)處置方案之一�。

根據(jù)某公司產(chǎn)生的污泥具有危廢�、干化后產(chǎn)品最終需焚燒處置、需要有蒸汽熱源等技術(shù)特點�����,所以需綜合考慮其安全性、技術(shù)適應(yīng)性�����、經(jīng)濟(jì)適應(yīng)性����、應(yīng)用推廣情況,結(jié)合國內(nèi)已經(jīng)投運的污泥干化所應(yīng)用的干化工藝設(shè)備類型�����,對流化床式��、兩段式��、薄層式�、槳葉式、圓盤式��、噴霧式等6種污泥干化工藝設(shè)備類型進(jìn)行比選�����,結(jié)合上述6種干化設(shè)備的技術(shù)成熟性�、系統(tǒng)穩(wěn)定性����、運行安全性�、處置環(huán)保性綜合考慮,最終確定采用薄層干化工藝設(shè)備類型����。

1 薄層干化器的工作原理

1.1 薄層干化器的設(shè)備構(gòu)件

大體上講,薄層干化器是有帶加熱層的圓筒形殼體���、殼體內(nèi)有轉(zhuǎn)動的轉(zhuǎn)子�����、以及轉(zhuǎn)子的驅(qū)動裝置組成。轉(zhuǎn)子上安裝有諸多不同形狀和規(guī)格的槳葉�,槳葉與轉(zhuǎn)子之間采用螺栓固定,其裝配方式可以靈活調(diào)整,以便于適應(yīng)污泥性狀與處理量的變化;薄層干化器整個殼體采取分段組合�,根據(jù)不同的處置需求,可以劃分為多個加熱區(qū)域���,并可以實現(xiàn)單獨控制��、溫度調(diào)整���、靈活開關(guān)等操作要素��。

1.2 薄層干化器對污泥處理的過程及物料運動描述

污泥薄層干化器整機按照水平布置安裝����,既帶有加熱層的圓筒殼體與殼體內(nèi)轉(zhuǎn)動的轉(zhuǎn)子均是水平的�,轉(zhuǎn)子上安裝有不同類型的葉片,葉片與熱壁間距為5~10 mm�����,總體來講,轉(zhuǎn)子配備有兩種類型的葉片�,也就是傳輸和攤開葉片,這些葉片的布置形式是嵌入到轉(zhuǎn)子當(dāng)中的�,在整個干化器筒體圓周徑向方向共平均布置了18列葉片。

攤開葉片分布在轉(zhuǎn)子的進(jìn)泥端和出泥端����,筒體進(jìn)泥端的每列上安裝4個攤開刮刀葉片,與列線呈45°角安裝�,這樣安裝的目的是實現(xiàn)污泥進(jìn)入筒體后立即被攤附在熱壁的表面并具備向出料端輸送的功能,合計共72片;出泥端的每列上安裝2個端蓋攤開刮刀葉片��,與進(jìn)料端的攤開刮刀葉片呈斜反45°角安裝,這樣安裝的目的是緩沖產(chǎn)品出料時的慣性力達(dá)到重力自由出料的功能��,合計36片�����。

傳輸葉片分布在轉(zhuǎn)子的中間區(qū)域��,每列上安裝40片�,合計720片。

其不同類型的葉片從功能上綜合實現(xiàn)了污泥在熱壁表面的布料��、攤附���、刮漿�����、攪拌��、返混、自清潔�����、輸送等重要功能����。概括而言����,當(dāng)濕污泥從水平干化器的一端進(jìn)入后�,立刻被不停轉(zhuǎn)動的轉(zhuǎn)子連續(xù)分布于熱壁的表面形成物料薄層,轉(zhuǎn)子上的葉片在對熱壁表面分布的濕污泥薄層進(jìn)行不斷翻滾的同時���,轉(zhuǎn)子上安裝的帶有導(dǎo)角功能的輸送葉片伴隨著轉(zhuǎn)子的圓周轉(zhuǎn)動�����,使污泥薄層和干化過程中生成的半干污泥顆粒以一定的線速度呈現(xiàn)出與轉(zhuǎn)子的軸向方向水平轉(zhuǎn)移����,向前運動到薄層干化器另一端的污泥出口處����,薄層干化器的軸向長度尺寸既為進(jìn)料端到出料端的水平沿程線,完成了污泥在整個臥式圓筒薄層干化器內(nèi)的進(jìn)料和出料��,在此過程中�,濕污泥被蒸汽熱壁均勻加熱,水份被蒸發(fā)。濕污泥在薄層干化器內(nèi)的停留時間為10~15 min��,可實現(xiàn)快速的啟停和排空�����,對設(shè)備工藝操作��、調(diào)整控制非常迅速�。

1.3 薄層干化器的廢氣收集工藝

薄層干化器進(jìn)料的污泥含水率為75%~85%(按80%計),自薄層干化器產(chǎn)出的污泥含水率在35%左右�,呈現(xiàn)為顆粒狀的半干污泥通過下一級輸送設(shè)備輸送至下一單元。薄層干化器工作過程中產(chǎn)生的水蒸汽����、逃逸粉塵、惡臭氣體等混合載氣���,與筒內(nèi)污泥逆向運動�����,由污泥進(jìn)料口上方的乏汽箱通過管道排入冷凝器���,在冷凝器中,載氣的水份從蒸汽中冷凝下來���,不凝氣體經(jīng)過液滴分離��,通過廢氣引風(fēng)機排出干化系統(tǒng)�,薄層干化器的工藝廢氣量相對較少����,通常僅為系統(tǒng)蒸發(fā)量的5%~10%,廢氣引風(fēng)機使整個干化系統(tǒng)處于微負(fù)壓狀態(tài)��,以避免惡臭氣體和粉塵的溢出�����。

2 薄層干化系統(tǒng)的設(shè)備選型

2.1 薄層干化系統(tǒng)工藝流程

污泥介質(zhì)流程:濕污泥接收倉+污泥輸送泵+薄層干化器+半干污泥輸出設(shè)備+線性干化器+產(chǎn)品冷卻器�����。

廢氣介質(zhì)流程:蒸發(fā)汽(混合汽)+廢汽箱+冷凝器+除霧器+引風(fēng)機+除臭裝置����。

污泥接收倉內(nèi)的污泥由污泥螺桿泵直接送入薄層干化器進(jìn)行干燥處理,薄層干化器的污泥進(jìn)口設(shè)置氣動刀閘閥���,該刀閘閥與進(jìn)料泵����、給料螺旋、薄層干化器的安全保護(hù)等設(shè)備及檢測儀表的邏輯控制參數(shù)互為連鎖��。

薄層干化器本體型號(NDS—5000S)�,單機凈重為33 000 kg,設(shè)備凈尺寸為Φ1 800×15 180�����,水平布置安裝��,進(jìn)入薄層干化器的污泥被轉(zhuǎn)子在旋轉(zhuǎn)過程中均勻的分布于干化器熱壁表面�,轉(zhuǎn)子上的槳葉對熱壁表面的污泥反復(fù)返混的同時,并向前輸送到污泥的出口�����,過程中污泥中的水分被蒸發(fā)�����。自薄層干化后的半干污泥顆粒通過污泥輸送機輸送至線性干化器(根據(jù)污泥產(chǎn)品含水率的需求啟用)���,隨后進(jìn)入污泥冷卻器����,污泥產(chǎn)品被冷卻器內(nèi)流動的空氣和殼體��、轉(zhuǎn)軸內(nèi)流動的冷卻水所冷卻���,含水率由80%減至35%(該35%的污泥含水率為薄層干化器單機設(shè)備的工藝控制上限)�����。

自薄層干化器內(nèi)排出的載氣含有較多的水蒸汽����、粉塵和一定量的揮發(fā)性氣體(主要是H2S和NH3),如果直接排放����,會對環(huán)境造成一定程度的污染,因此本工程考慮了載氣收集系統(tǒng)和冷凝器和除霧器��,除去尾氣中的粉塵及水蒸汽�,該尾氣在轉(zhuǎn)筒內(nèi)與污泥運動方向相反,由污泥上方的廢氣管口排出口進(jìn)入冷凝器�����,在冷凝器中洗滌降溫,水份從蒸發(fā)尾氣中冷凝下來��,利用間接換熱的方式���,通過板式換熱器和冷卻塔對噴淋水進(jìn)行撤熱����,達(dá)到節(jié)約用水�、減少污水排放的目的,不凝氣體(少量的蒸汽����、N2、空氣����、污泥揮發(fā)物)經(jīng)過除霧器,最后通過尾氣引風(fēng)機排出干化系統(tǒng)至除臭裝置�����。工藝流程示意圖見圖1�。

熱源需求確定為蒸汽���,取自工程實施地點就近已建成的熱力覆蓋管網(wǎng),蒸汽供應(yīng)條件為蒸汽壓力為1.0 MPa����、蒸汽溫度為180 ℃��、蒸汽供應(yīng)量為2.5 t/h����。

圖1干化工藝流程示意圖

2.2薄層干化工藝主要設(shè)備技術(shù)參數(shù)

本工程按照需求,確定了單套污泥干化系統(tǒng)的污泥處理量為2.5 t/h(按含水率80%計)����,出泥含水率為35%。單臺薄層干化器日處理污泥量為60 t/d(按含水率80%計)��,單臺薄層干化器的額定蒸發(fā)量為1.731 t/h��,單臺薄層干化器的換熱面積為50 m2,����,污泥進(jìn)口含水率為80%,污泥出口含水率為35%����。薄層干化器熱源為飽和蒸汽��,蒸汽供應(yīng)品質(zhì)進(jìn)口參數(shù):蒸汽溫度為180 ℃�����、蒸汽壓力為1.0 MPa�����,單臺薄層干化器蒸汽耗量為2.33 t/h����,薄層干化器配置數(shù)量2臺�����,一備一用�。

180 ℃的飽和蒸汽經(jīng)承壓管道輸送至線性干化機內(nèi),作為熱源間接加熱半干污泥���,半干污泥中的水份在線性干化器內(nèi)被進(jìn)一步蒸發(fā)��,根據(jù)污泥產(chǎn)品的實際需求(啟停)�,最終污泥可達(dá)到10%的含水率后去往產(chǎn)品冷卻器。

線性干化器處理量為0.769 t/h(含水率35%)�,額定蒸發(fā)量為0.214 t/h,換熱面積為50 m2,��,線性干化器污泥進(jìn)口含水率為35%����,污泥出口含水率為10%,線性干化器蒸汽品質(zhì)進(jìn)口參數(shù):蒸汽溫度為180 ℃�、蒸汽壓力為1.0 MPa��,單臺線性干化器的蒸汽耗量為0.253 t/h����,數(shù)量配置1臺。

載氣冷凝器設(shè)備型式為直噴混合式冷凝器���,進(jìn)氣量為3 500 Nm3/h�,冷凝器進(jìn)口氣體溫度為95~110 ℃�,冷凝器出口氣量為90~180 Nm3/h,出口氣體溫度為55 ℃�����。

載氣引風(fēng)機設(shè)備型式為高壓離心風(fēng)機,最大引風(fēng)量為400 Nm3/h��,風(fēng)壓為4.8 kPa�,載氣介質(zhì)的物理參數(shù):溫度為45 ℃,濕度為80%~100%的濕空氣惡臭氣體混合物����,單套干化系統(tǒng)配置1臺。

產(chǎn)品冷卻器處理量為1.8 t/h�,污泥進(jìn)口溫度為110 ℃,污泥出口溫度≤45 ℃�����,換熱面積為20 m2���,數(shù)量1臺���。

2.3 薄層干化器調(diào)試過程中的經(jīng)濟(jì)能耗分析

該薄層干化工藝系統(tǒng)經(jīng)過近半個月的單機調(diào)試和通泥負(fù)荷調(diào)試結(jié)果如下。

本工程單臺薄層干化器設(shè)計配置處理能力為60 t/d�,目前調(diào)試期平均處理濕污泥為50 t/d(含水率按79%計),已達(dá)到污泥濕基設(shè)計處理規(guī)模的83%���,亦達(dá)到污泥干基設(shè)計處理規(guī)模的87.5%;

薄層干化器產(chǎn)出的半干污泥平均含水率為36%��,最后再經(jīng)過線性干化器后出口的半干污泥含水率為36%�����,基本符合設(shè)計產(chǎn)品目標(biāo)值(35%);

經(jīng)過污泥干化車間的外來飽和蒸汽儀表計量,消耗飽和蒸汽為25 t/d��,理論蒸汽汽化潛熱日總熱耗為25 t×1 000×2 014.8 kJ/kg÷4.184 kJ =1.203 871 9×107 kcal/d����,該干化系統(tǒng)日平均蒸發(fā)總水量為(50 t ×0.79)-[50 t ×(1-0.79)]÷(1-0.36)×1 000=23 875 kg/d,那么污泥干化系統(tǒng)的單位熱耗為1.203 871 9×107÷23 875=504 kcal/kg蒸發(fā)水;因污泥干化系統(tǒng)受制于濕污泥含水率高低的變化�����、外來蒸汽品質(zhì)的高低�����、以及半干污泥產(chǎn)品輸送設(shè)備對顆粒度的特性要求等因素���,需要在今后長期的試運行中優(yōu)化各種變量值,以總結(jié)本系統(tǒng)最佳的運行工況和經(jīng)濟(jì)能耗指標(biāo)�����。

3 薄層干化系統(tǒng)設(shè)備的加工結(jié)構(gòu)特征

3.1 薄層干化器本體

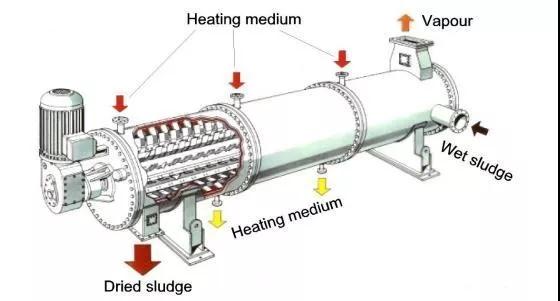

薄層干化器的設(shè)備結(jié)構(gòu)構(gòu)成組件:帶加熱層的圓筒型殼體、殼體內(nèi)轉(zhuǎn)動的轉(zhuǎn)子�����、轉(zhuǎn)子的驅(qū)動裝置:電機+減速箱�。薄層干化器設(shè)備示意如圖2所示。

圖2 薄層干化器設(shè)備示意圖

污泥干化器殼體是由鍋爐鋼加工制造的容器�,熱媒通過殼體對污泥層間接加熱,內(nèi)殼根據(jù)污泥的性質(zhì)和含沙量���,干化器的內(nèi)殼采用內(nèi)殼耐磨高強結(jié)構(gòu)鋼(Naxtra–700)的P265GH耐高溫鍋爐結(jié)構(gòu)鋼覆層或特殊高溫處理的耐磨涂層�����。其他與污泥接觸部分��,如轉(zhuǎn)子和葉片選用不銹鋼316 L���、外殼為P265GH耐高溫鍋爐結(jié)構(gòu)鋼。

轉(zhuǎn)子裝有作為涂層�、混合和推進(jìn)用的葉片,葉片與內(nèi)殼間距為5~10 mm���,可對加熱表面進(jìn)行自清潔����,葉片可以進(jìn)行單獨的調(diào)節(jié)和拆卸。

驅(qū)動裝置:(電機+減速箱)可選擇變頻或定速電機��、可選擇皮帶減速機或齒輪箱��、可直聯(lián)或采用聯(lián)軸器連接���,轉(zhuǎn)子轉(zhuǎn)速可控在100 r/min�,轉(zhuǎn)子外緣線速度可控制在10 m/S�、污泥停留時間為10~15 min。

3.2 線性干化器本體

線性干化器采用U形螺旋輸送機型式��,傳輸槳葉特殊設(shè)計加工���,避免了對污泥顆粒的擠壓和切割��,線性干化機的殼體和轉(zhuǎn)軸為加熱部件,殼體的外殼可拆卸���。除加熱部件外�����,與污泥接觸部分采用不銹鋼316 L或同等材質(zhì)�,其他部件采用碳鋼,即線性干化器材質(zhì)為SS304+CS��。線性干化器設(shè)備結(jié)構(gòu)如圖3所示���。

圖3 線性干化器設(shè)備結(jié)構(gòu)圖

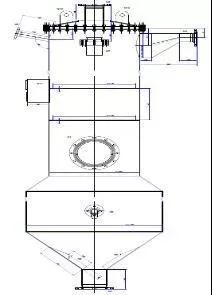

3.3 冷凝器

載氣冷凝器的作用是洗滌來自污泥干化器的尾氣����,使氣體中的可凝氣體冷凝��。設(shè)備的結(jié)構(gòu)型式為直接噴淋式冷凝器����,加工材質(zhì)為SS304,冷凝器的設(shè)備結(jié)構(gòu)如圖4所示�����。

圖4 冷凝器的設(shè)備結(jié)構(gòu)圖

3.4產(chǎn)品冷卻器本體

產(chǎn)品冷卻器的作用是將110 ℃的半干污泥降低至45 ℃左右����,換熱面積為21 m2���,功率為4 kW。其主要加工制造材質(zhì)為SS304+CS���。產(chǎn)品冷卻器設(shè)備結(jié)構(gòu)示意如圖5所示���。

圖5 冷卻器設(shè)備結(jié)構(gòu)示意圖

4 污泥薄層干化工藝的技術(shù)特點

結(jié)合污泥干化焚燒領(lǐng)域不同技術(shù)流派的工藝系統(tǒng)設(shè)備運行經(jīng)驗,污泥薄層干化工藝的技術(shù)特點如下����。

4.1 集成簡約

輔助設(shè)備數(shù)量配置少,操作控制簡單;干化無需返混��,污泥直接躍過“塑性階段”(污泥粘滯區(qū));尾氣產(chǎn)生量相對偏少�,尾氣處理工藝簡單。

4.2 運行經(jīng)濟(jì)

能耗相對偏低��,恒定的高蒸發(fā)效率;可實現(xiàn)熱媒的回收循環(huán)利用;持久耐用;維護(hù)成本低;低監(jiān)控需求����。

4.3 操作靈活

適用于不同類型的糊狀污泥干化;可生產(chǎn)出任一含水率的均一產(chǎn)品污泥顆粒;固體負(fù)荷低、啟停方便���、排空時間短����。

4.4 安全環(huán)保

具有N2����、蒸汽、火檢自撲等多方位惰性化設(shè)計;負(fù)壓封閉系統(tǒng)�����,低氧運行��,無臭氣��、粉塵泄露����,降低了粉塵爆炸的可能性。

5 污泥薄層干化技術(shù)推廣與展望

污泥干化工藝作為污泥焚燒終極處置的中間環(huán)節(jié)���,對于提高焚燒處置的可操作性��、以及有效控制焚燒處置設(shè)施建設(shè)投資具有重要的意義���。

結(jié)合國內(nèi)已經(jīng)成功投運的中石油新疆獨山子石化乙烯污泥處置項目��、成都第一城市污水處理廠污泥處置項目�、重慶唐家沱污水處理廠污泥處置項目���、重慶雞冠石污泥處置項目����、蘇州工業(yè)園污泥處置項目�����、天津津南污泥處置項目��、神華新疆煤基新材料污泥處置項目��、哈爾濱石化污泥處置項目��、寧波華清環(huán)保技術(shù)有限公司污泥處置工程等以污泥薄層干化工藝技術(shù)的工程案例運行調(diào)研結(jié)果分析表明����,以飽和蒸汽為熱媒,以飽和蒸汽惰性化�����,無過熱、短平快��、尾氣少且一次開路排出���、徹底避免了干化過程工藝氣體中烴類物質(zhì)的富集,具有運行中穩(wěn)定可靠�����、安全環(huán)保等特點;不僅適用于石油���、化工領(lǐng)域的危廢污泥處理處置�����,同時薄層干化技術(shù)在市政污泥處理處置方面具亦有較好的借鑒推廣意義;面對國內(nèi)市政污泥處置嚴(yán)峻的形勢下�����,為有效解決出路問題����、擬實現(xiàn)最大程度的減量化、為降低污泥處置成本等工程化的有益實踐����、和實現(xiàn)泥水共治的主題,亦有較高的參考意義����。

來源:凈水技術(shù) 作者:汪喜生等

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品,目的在于傳遞更多信息�,并不代表本網(wǎng)贊同其觀點。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題��,如發(fā)生涉及內(nèi)容�、版權(quán)等問題,文章來源方自負(fù)相關(guān)法律責(zé)任�����。

3. 如涉及作品內(nèi)容����、版權(quán)等問題,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系��,否則視為放棄相關(guān)權(quán)益��。