摘要:NOx是導(dǎo)致酸雨��、形成以及造成溫室效應(yīng)的主要污染物之一����,減少NOx排放是綠色發(fā)展的必然要求���。本文綜述了濕法脫硝技術(shù)現(xiàn)狀����,介紹了堿液吸收法��、酸吸收法���、絡(luò)合吸收法��、液相吸收還原法��、微生物法�、氧化吸收法的脫硝原理�,詳細(xì)闡述了NaClO2、NaClO�、H2O2、O3�����、黃磷乳濁液氧化法、光催化��、電環(huán)境技術(shù)���、磷礦漿泥磷一體化脫硫脫硝法的氧化吸收脫硝技術(shù)原理和技術(shù)特點(diǎn)���;分析了脫硝新技術(shù)的一些進(jìn)展,光催化�����、電環(huán)境技術(shù)發(fā)展迅速�,有許多優(yōu)點(diǎn),是濕法脫硝技術(shù)耦合的重要方向��,磷礦漿泥磷一體化脫硫脫硝法通過(guò)磷化工與濕法脫硝技術(shù)的耦合�,充分利用磷化工生產(chǎn)的各個(gè)環(huán)節(jié)���,實(shí)現(xiàn)原料產(chǎn)品內(nèi)部循環(huán)一體化���,在磷化工行業(yè)擁有良好的應(yīng)用前景�����。指出未來(lái)脫硝技術(shù)總體要求是低成本��、高效��、綠色���,技術(shù)總體發(fā)展趨勢(shì)是多種技術(shù)耦合實(shí)現(xiàn)多種污染物協(xié)同脫除;不同區(qū)域�����、不同行業(yè)適用于不同的脫硝技術(shù)�,應(yīng)根據(jù)資源狀況、產(chǎn)品用途合理選擇技術(shù)方法�����,降低NOx排放��,降低處理回收成本��,提高經(jīng)濟(jì)性。

氮氧化物(NOx)主要包括NO和NO2�����,是導(dǎo)致酸雨����、破壞臭氧層、形成光化學(xué)煙霧����、造成溫室效應(yīng)的主要污染物之一,嚴(yán)重威脅人類的生活環(huán)境���。目前��,世界各國(guó)對(duì)NOx的排放限制越來(lái)越嚴(yán)格���,我國(guó)2012年出臺(tái)的《火電廠大氣污染物排放標(biāo)準(zhǔn)》規(guī)定新建廠區(qū)NOx排放限值為100mg/m3;我國(guó)《煤電節(jié)能減排升級(jí)與改造行動(dòng)計(jì)劃(2014—2020年)》提出新建燃煤發(fā)電機(jī)組大氣污染物排放濃度基本達(dá)到燃?xì)廨啓C(jī)組排放限值(即在基準(zhǔn)氧含量6%條件下�����,NOx排放濃度分別≤50mg/m3)����。因此,開(kāi)發(fā)高效率�����、低能耗�����、二次污染小���、投資少的脫硝方法具有重要的現(xiàn)實(shí)意義���。

1脫硝現(xiàn)狀及主要的煙氣脫硝技術(shù)

NOx主要來(lái)源于煤的燃燒,燃煤煙氣排放的NOx約占全國(guó)NOx總排放量的90%���。我國(guó)是世界上最大的煤炭生產(chǎn)國(guó)和消費(fèi)國(guó)���,且超過(guò)80%的煤炭用于燃燒,擁有較大的NOx排放基量���,預(yù)計(jì)到2020年��,NOx排放總量將超過(guò)2900萬(wàn)噸[3]���。2015年7月16日����,環(huán)保部在發(fā)布的《關(guān)于編制“十三五”燃煤電廠超低排放改造方案的通知》中提出����,在《煤電節(jié)能減排升級(jí)與改造行動(dòng)計(jì)劃(2014—2020年)》原有的任務(wù)基礎(chǔ)上,進(jìn)一步要求有條件的企業(yè)將原計(jì)劃2020年完成的超低排放任務(wù)提前至2017年完成�����,不具備條件的企業(yè)將面臨被淘汰的危險(xiǎn)�����,脫硝形勢(shì)嚴(yán)峻�����。

脫除燃煤煙氣中NOx的技術(shù)可分為燃燒前脫硝���、燃燒中脫硝和燃燒后脫硝三類��。燃燒前脫硝是通過(guò)一定的物理或化學(xué)方法對(duì)燃料進(jìn)行前處理進(jìn)而達(dá)到NOx減排的目的���,常采用加氫脫硝、洗選或配煤技術(shù)等方法提高煤的質(zhì)量���,減少NOx的生成����。加氫脫硝是使煤中的芳烴�、烯烴選擇性加氫飽和,將氮��、硫等化合物氫解�����;煤的洗選是通過(guò)對(duì)煤進(jìn)行處理除去煤中的灰分���、矸石�����、硫等雜質(zhì)���,并根據(jù)煤的種類�����、粒度��、灰分等將其分成不同等級(jí)�����;配煤技術(shù)則是將不同種類�����、等級(jí)的煤按照優(yōu)化的比例搭配燃燒�,以提高煤燃燒效率或降低污染氣體的排放����。

加氫脫硝技術(shù)要求高,工藝尚不成熟�����,對(duì)煤質(zhì)要求高���,我國(guó)符合加氫要求的理想煤儲(chǔ)量不多��;洗選和配煤技術(shù)具體方案實(shí)施難度大�����,成本較高��,脫硝效果不顯著��,因此燃燒前脫硝技術(shù)工業(yè)應(yīng)用不多�。燃燒中脫硝是通過(guò)改變?nèi)紵龡l件或燃燒方法等手段降低NOx的生成量��,包括低氮燃燒�、低氧燃燒、分級(jí)燃燒��、煙氣再循環(huán)等技術(shù)����。該類方法投資低,但脫硝率不高��,常配合SNCR����、SCR等技術(shù)使用�,通過(guò)燃燒中脫硝以減輕后續(xù)SNCR�、SCR脫硝負(fù)擔(dān),是一種相對(duì)經(jīng)濟(jì)有效的脫硝方法��。燃燒后脫硝是通過(guò)一定的方法除去排放煙氣中的NOx����,主要有干法和濕法兩類。干法中的SCR技術(shù)成熟�、脫硝率高,是目前國(guó)內(nèi)外工業(yè)脫硝的主導(dǎo)技術(shù)����,但存在投資高、催化劑再生費(fèi)用高��、氨易逸出等問(wèn)題����。2015年環(huán)保部辦公廳將廢棄脫硝催化劑歸為危險(xiǎn)廢棄物進(jìn)行管理,使得廢棄催化劑的處理成為該技術(shù)應(yīng)用中的又一道難題�。和干法相比,濕法脫硝技術(shù)具有投資低���、二次污染小等優(yōu)點(diǎn)�����,是脫硝技術(shù)發(fā)展的重要方向����。

2濕法煙氣脫硝技術(shù)

濕法煙氣脫硝技術(shù)是通過(guò)液相對(duì)煙氣洗滌、吸收脫氮的一種方法��。其原理有氧化和還原兩種���,主要采用氧化吸收法,即利用氧化劑和NO發(fā)生氧化反應(yīng)���,將難溶于水的NO氧化成易溶于水的NO2�����,再利用溶液進(jìn)行吸收�����;還原法則是添加還原劑將NOx還原為N2直接排放�����。濕法煙氣脫硝技術(shù)具體可分為堿液吸收法���、酸吸收法�、絡(luò)合吸收法�����、液相吸收還原法�、氧化吸收法等。

2.1堿液吸收法

NO2或一定比例的NO/NO2混合氣可以很好地溶解于堿性溶液中����,因此可以用堿液對(duì)NOx進(jìn)行吸收脫除。這里所用的吸收液一般是指金屬的氫氧化物(如Na��、K�、Mg等)或弱酸鹽等物質(zhì)形成的堿性溶液,常用的有燒堿��、純堿����、石灰乳��、氨水等��,NOx被吸收后�����,反應(yīng)產(chǎn)物為硝酸鹽和亞硝酸鹽����,這些鹽類可以通過(guò)蒸發(fā)結(jié)晶分離加以回收利用��。但NO在水和堿液中的溶解度都很低�,當(dāng)NO2/NO氣體摩爾比例小于0.5時(shí)����,NO只能有一部分被吸收,所以這種方法一般適用于NO2含量比較高的尾氣�,如硝酸廠排放的廢氣[6]。對(duì)于火電廠或其他燃煤鍋爐����,廢氣中的NOx大多為NO(一般90%以上),不適宜采用這種方法。

海水法是堿液吸收法的一種��,主要利用海水中溶有的碳酸鈣��、碳酸鈉等鹽類溶解吸收SO2����,但由于NO難溶于海水,脫硝效果很差����。為了能同步脫除NOx,許多學(xué)者對(duì)該法進(jìn)行了改進(jìn)�����。趙毅等以活性炭纖維為載體制備出了復(fù)合型光催化劑���,并結(jié)合海水將其用于同時(shí)脫硫脫硝實(shí)驗(yàn)���,NO的脫除率為49.6%。相比光催化劑與海水的結(jié)合實(shí)驗(yàn)����,楊國(guó)華等[9]發(fā)現(xiàn)O3與海水的結(jié)合能取到更好的效果,NO的脫除率可達(dá)到91%。文獻(xiàn)[10]報(bào)道了海水法耦合活性炭填料氧化���、海水法耦合等離子體氧化�����、海水法耦合H2O2氧化等新技術(shù)��。目前這些方法暫無(wú)應(yīng)用在燃煤煙氣脫硝的報(bào)道���,但海水廉價(jià)易得,對(duì)于瀕臨海域燃煤電廠的煙氣治理仍是一種較可行的方法�。

2.2酸吸收法

NO難溶于水和堿液,但其在硝酸中有較高的溶解度�,硝酸濃度越高,NO的溶解度也越高��,同時(shí)NO2也能較好地溶解于稀硝酸中����;1∶1的NO2/NO可以很好地溶解在濃硫酸中����,反應(yīng)生成亞硝酸硫酸(NOHSO4);這種用酸處理NOx的方法稱為酸吸收法。該法適合于硝酸廠或同時(shí)生產(chǎn)硫酸和硝酸的企業(yè)����,脫硝率能達(dá)到90%以上,當(dāng)吸收劑為硝酸時(shí)�����,產(chǎn)物為濃度更高的硝酸副產(chǎn)品���,可回收利用�。硫酸作為吸收劑時(shí)���,該法不能吸收含水氣體�����,當(dāng)有水存在時(shí)���,NOHSO4會(huì)被水分解[6],另外�����,酸吸收法需要加壓,氣液比小���,酸循環(huán)量較大�,能耗較高�,故應(yīng)用不多。

2.3絡(luò)合吸收法

利用NO和絡(luò)合劑之間的絡(luò)合反應(yīng)脫除NOx的方法稱為絡(luò)合吸收法��,反應(yīng)后生成的絡(luò)合物可通過(guò)加熱解析回收NO�����。由于某些金屬離子與其配體構(gòu)成的絡(luò)合劑對(duì)NO具有良好的捕集吸收作用��,避免了酸堿吸收法對(duì)NO2/NO氣體比例有要求的弊端����,有較廣泛的適用范圍,是濕法脫硝技術(shù)研究的熱點(diǎn)之一�����。常用的NO絡(luò)合劑多為亞鐵螯合劑和鈷螯合劑�����,如FeSO4����、Fe(Ⅱ)-EDTA、Fe(Ⅱ)-EDTA-Na2SO3����、鈷胺和乙二胺合鈷([Co(en)3]2+)等。

黎寶林等在FeSO4作絡(luò)合劑的基礎(chǔ)上提出了一種以FeSO4為吸收液���、O2為氧化劑����、尿素為還原劑脫除NOx的新工藝����,命名為絡(luò)合-氧化-還原耦合法,研究表明�����,尿素和NOx的初始濃度越高�����、吸收液pH越低、煙氣流量越小時(shí)����,NOx脫除效果越好;當(dāng)尿素和NOx初始濃度分別為1.19mol/L����、1493mg/m3,吸收液pH3.2�,煙氣流量800mL/min時(shí),反應(yīng)初期NOx脫除率可達(dá)92%以上�����。GUO等[以Fe(Ⅱ)EDTA為吸收液�,活性炭作為催化劑,用Na2SO3輔助電化學(xué)還原法去除煙氣中的NOx��,NOx的去除率可達(dá)到99%��,其主要問(wèn)題是反應(yīng)過(guò)程慢�,耗時(shí)長(zhǎng),絡(luò)合劑消耗量大���。WANG等[13]利用加入Na2SO3對(duì)Fe(Ⅱ)EDTA溶液同時(shí)吸收SO2和NO工藝進(jìn)行了改進(jìn)����,通過(guò)Na2SO3的循環(huán)反應(yīng)��,使得Fe(Ⅱ)EDTA能夠再生�,降低了絡(luò)合劑的消耗。辛志玲等提出了一種新的濕法絡(luò)合氧化同時(shí)脫硫脫硝的方法����,實(shí)驗(yàn)采用[Co(trien)(H2O)2]2+作為絡(luò)合吸收劑,反應(yīng)過(guò)程中�,[Co(trien)(H2O)2]2+首先和煙氣中的氧氣反應(yīng)生成強(qiáng)氧化性的過(guò)氧化物[(trien)Co(O2)(OH)Co(trien)]3+,該過(guò)氧化物能將NO迅速氧化為易溶于水的NO2�����,溶于水的NO2和絡(luò)合劑的中間產(chǎn)物反應(yīng)最終轉(zhuǎn)化為硝酸鹽和亞硝酸鹽����,同時(shí)使得絡(luò)合劑[Co(trien)(H2O)2)]2+再生參加循環(huán)反應(yīng),從而可以持續(xù)高效的脫除煙氣中的NO��。盡管目前實(shí)驗(yàn)室研究了多種性能良好的絡(luò)合劑�����,但工業(yè)實(shí)驗(yàn)中絡(luò)合吸收法的脫硝率很低(10%~60%),遠(yuǎn)達(dá)不到實(shí)驗(yàn)室水平���,迄今尚未有工業(yè)應(yīng)用的報(bào)道����。

2.4液相吸收還原法

液相吸收還原法是利用液相中的還原劑通過(guò)還原反應(yīng)將NOx還原為N2從而實(shí)現(xiàn)脫氮的一種方法�。反應(yīng)中常用的還原劑有CO(NH2)2、(NH4)2SO3�����、Na2SO3��、Na2S等��。當(dāng)用CO(NH2)2或(NH4)2SO3做還原劑時(shí)����,其主要反應(yīng)式為式(1)、式(2)�。

NO+NO2+CO(NH2)2===2N2+2H2O+CO2(1)

NO+NO2+3(NH4)2SO3===N2+3(NH4)2SO4(2)

同水及酸堿吸收相比,液相吸收還原法的脫硝率可以達(dá)到40%~60%[6]��,(NH4)2SO3作還原劑時(shí)的反應(yīng)產(chǎn)物(NH4)2SO4可進(jìn)一步回收利用。但從反應(yīng)式可知�����,NO和NO2是按1∶1的摩爾比參與到反應(yīng)中的���,此方法較適用于NO2/NO比例較高的廢氣,一般要求大于0.5��。因此��,該法不適用于燃煤鍋爐尾氣的脫硝處理�����。

2.5微生物法

在外加碳源條件下����,利用脫氮菌將NOx還原為N2的方法稱為微生物法。由于NO和NO2在水中的溶解度有差異�,其被還原的原理不一樣。NO是被脫氮菌吸附在表面直接還原為N2��,而NO2則是先溶于水形成NO3–和NO2–����,進(jìn)而在微生物的作用下被還原為N2[16]�。微生物法處理NO可分為反硝化處理���、硝化處理和真菌處理三類�,其中有關(guān)反硝化處理的研究較多����,后兩者較少。

美國(guó)愛(ài)達(dá)荷國(guó)家工程實(shí)驗(yàn)室最早對(duì)脫氮菌還原煙道氣中的NOx進(jìn)行了研究����,利用一個(gè)培養(yǎng)了綠膿假單胞脫氮菌的堆肥填料塔對(duì)含NO的煙氣進(jìn)行吸收脫除,NO的脫除率可達(dá)99%[17]�����。劉楠等[18]對(duì)絡(luò)合吸收和微生物法聯(lián)合脫硝的工藝做了研究���,先用含F(xiàn)e(Ⅱ)EDTA的溶液對(duì)煙氣中的NO進(jìn)行絡(luò)合吸收����,然后利用微生物將NO還原為N2�,脫硝率可達(dá)90%�,參與反應(yīng)的絡(luò)合劑可在微生物的作用下再生循環(huán)使用�。胡影等[19]結(jié)合唐山北部?jī)?chǔ)量豐富的低品位錳礦開(kāi)發(fā)出了微生物-軟錳礦耦合脫硫脫硝的新技術(shù),將鐵����、硫氧化微生物按一定比例與軟錳礦混合,得到微生物-軟錳礦耦合脫除劑����,當(dāng)煙氣與脫除劑接觸時(shí),軟錳礦中四價(jià)錳和微生物可在酸性溶液中將SO2����、NOx分別氧化為硫酸根���、硝酸根����,得到的溶液再經(jīng)過(guò)特定微生物的處理將硝酸根還原為N2���,即可回收硫酸錳��。

微生物法煙氣脫硝對(duì)環(huán)境友好�,有較好的發(fā)展前景,但該法目前尚處在研究開(kāi)發(fā)階段����,未實(shí)現(xiàn)工業(yè)化,其原因主要有兩個(gè):一是沒(méi)有可供滿足工業(yè)化的合適菌種���,菌種載體及固定化微生物技術(shù)等研究尚不成熟�����;二是NO難以進(jìn)入液相�,微生物對(duì)NO的吸附能力不強(qiáng)���,需要的停留時(shí)間較長(zhǎng)��。

2.6氧化吸收法

氧化吸收法是利用氧化劑將NO氧化為易溶于水的NO2再吸收脫除的一種方法�。用于氧化NO的氧化劑大致可分為氣相氧化劑和液相氧化劑兩類�����,氣相氧化劑主要有O3���、Cl2��、ClO2等���;液相氧化劑主要有KMnO4����、NaClO2�、NaClO、H2O2�����、KBrO3����、K2CrO7���、HClO3�、Na2CrO4等[20]��。

2.6.1NaClO2和NaClO氧化法

NaClO2具有強(qiáng)氧化性��,其溶液可將NO氧化為NO2并吸收得到硝酸鈉�����。采用NaClO2脫硝簡(jiǎn)單易行,NO脫除率高����。LEE等[21]采用濕壁塔進(jìn)行了研究,發(fā)現(xiàn)通過(guò)增加NaClO2進(jìn)料速度可明顯提高脫硝效率�����。此外����,NaClO2粉末也可作為脫硝氧化劑,而且氣相中的SO2可以促進(jìn)NaClO2對(duì)NO的脫除效果���,HUTSON等[22]采用了NaClO2粉末來(lái)增強(qiáng)濕式洗滌器對(duì)燃煤煙氣氧化吸收���,BYUN等[23]利用填充床反應(yīng)器研究了NaClO2粉末同時(shí)脫硫脫硝脫汞工藝,均證實(shí)SO2的加入提高了NaClO2對(duì)NO的脫除效率����。BYUN等[23]認(rèn)為SO2與NaClO2反應(yīng)會(huì)生成多種氣態(tài)氯化物(OClO、ClO����、Cl和Cl2)����,這些氣態(tài)氯化物促進(jìn)了NO的氧化����。同NaClO2類似,NaClO也常被用于煙氣脫硝反應(yīng)[24-25]�����,MONDAL等[26]在帶磁力攪拌的反應(yīng)器中對(duì)NaClO溶液吸收模擬煙氣中的NO進(jìn)行了實(shí)驗(yàn)���,通過(guò)調(diào)節(jié)實(shí)驗(yàn)參數(shù)�,NO的最大脫除率可以達(dá)到92%���。但NaClO2和NaClO氧化法對(duì)設(shè)備耐腐蝕性要求較高��,氧化劑價(jià)格相對(duì)較貴,制約了其在工業(yè)上的應(yīng)用��。

2.6.2H2O2氧化法

佛羅里達(dá)大學(xué)[27]最先開(kāi)展了H2O2脫硝的研究結(jié)果表明NO先被氧化成了NO2��,隨后NO2再被氧化形成HNO2和HNO3而被脫除。H2O2性能優(yōu)良��,在脫硝技術(shù)的研究中使用較多���,除可單獨(dú)用于脫硝外�,還常和其他技術(shù)互補(bǔ)使用���。高溫或紫外光存在的環(huán)境能增強(qiáng)H2O2氧化NO的效果����,可迅速將NO氧化為易溶于水的NO2[28]�。

LIU等[29]將紫外照射和H2O2結(jié)合用于同時(shí)脫硫脫硝,脫硫率和脫硝率均可達(dá)到90%以上�����。DING等[30]將H2O2催化氧化與噴氨洗滌結(jié)合開(kāi)發(fā)出了新型脫硫脫硝一體化工藝��。ZHAO等[31]設(shè)計(jì)了一個(gè)新的同時(shí)脫硫脫硝工藝流程�,先由H2O2、FeSO4和PAA[聚丙烯酸��,對(duì)水中的CaCO3和Ca(OH)2有優(yōu)良的分解作用]制備出強(qiáng)化的芬頓試劑,再結(jié)合Ca(OH)2吸收���,SO2和NO的脫除率分別可達(dá)到100%和89.2%����。

H2O2是一種綠色的氧化劑�����,無(wú)二次污染��,價(jià)格相對(duì)低廉�����,能達(dá)到較高的脫硝率�����,近年研究成果較多��,但由于H2O2具有性質(zhì)不穩(wěn)定�����、受熱易分解��、裝置運(yùn)行不穩(wěn)定��、氧化劑消耗大等缺點(diǎn)�����,制約了其大規(guī)模的工業(yè)應(yīng)用�����。

2.6.3O3氧化法

O3是最早被研究的氧化劑之一�����,目前已取得了一系列的成果并成功在工業(yè)上得到應(yīng)用��。O3具有很強(qiáng)的氧化性�����,與煙氣接觸過(guò)程中一秒就可以將NO氧化為溶解度較高的NO2�、N2O3和N2O5等。王智化等[32]對(duì)O3氧化脫硝進(jìn)行了研究���,結(jié)果表明��,當(dāng)O3/NO摩爾比為0.9時(shí)脫硝效率可達(dá)到86.27%����,還可同步脫除SO2和HgO,通過(guò)優(yōu)化條件�����,NO脫除率最高可達(dá)到97%�。

O3氧化結(jié)合堿液吸收是目前O3應(yīng)用于脫硝技術(shù)的主要途徑,該方法可同時(shí)脫硫脫硝��,具有投資低���、工藝流程簡(jiǎn)單�����、脫除率高等優(yōu)點(diǎn)�����,是濕法脫硝領(lǐng)域的熱點(diǎn)之一�����。美國(guó)的BOC公司開(kāi)發(fā)了一種名為L(zhǎng)oTOx的低溫氧化技術(shù)���,其原理是將氧氣和O3的混合氣通入煙道中,利用O3的強(qiáng)氧化性將NO氧化為易溶于水的高價(jià)態(tài)氮氧化物�����,再用堿液洗滌脫除��,脫硝率可達(dá)70%~95%[33]�����。BELCO公司將LoTOx與自己研發(fā)的EDV(Electro-DynamicVenturei)洗滌系統(tǒng)進(jìn)行了結(jié)合優(yōu)化�,開(kāi)發(fā)出了一種一體化脫硫脫硝系統(tǒng),其工作原理是NO被O3氧化生成的N2O5在EDV洗滌器內(nèi)和煙氣中的水分結(jié)合生成HNO3���,再進(jìn)一步同洗滌劑反應(yīng)生成鹽類清理排出�����。LoTOx-EDV系統(tǒng)可使NOx排放含量低于10μg/g�����,滿足了日益嚴(yán)格的排放標(biāo)準(zhǔn)�,而且在相同脫硝效果的條件下,其投資僅為SCR系統(tǒng)的75%[33]�����,是一種應(yīng)用前景廣闊的脫硫脫硝技術(shù)�����。目前LoTOx技術(shù)在國(guó)外已經(jīng)進(jìn)入工業(yè)應(yīng)用階段�����,但由于O3的制備費(fèi)用較高�、耗資大,推廣面窄����。

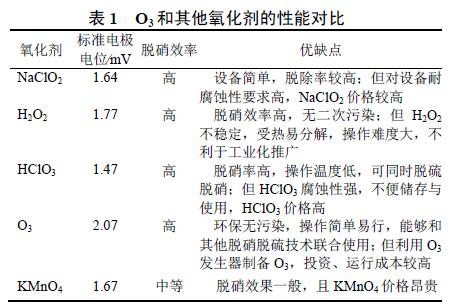

近幾年,關(guān)于O3氧化結(jié)合堿液吸收的新技術(shù)越來(lái)越多���,MING等[34]開(kāi)展了O3氧化與NaOH溶液吸收耦合的同時(shí)脫硫脫硝技術(shù)研究���;SUN等[35]利用堿性的氧化鎂漿料作為吸收劑����,研究了O3氧化協(xié)同氧化鎂漿液吸收的同時(shí)脫硫脫硝新工藝�����。O3可以很好地的和不同吸收劑及其他技術(shù)協(xié)調(diào)使用���,擁有很強(qiáng)的使用靈活性,這為其應(yīng)用推廣提供了便利�,O3氧化法應(yīng)用的關(guān)鍵在于如何降低O3的制取成本。O3和其他氧化劑的性能對(duì)比見(jiàn)表1���。

2.6.4黃磷乳濁液氧化法

市場(chǎng)上常用脈沖電暈法或電解法臭氧發(fā)生器來(lái)制備O3��,能耗較高�,美國(guó)勞倫斯伯克利國(guó)家實(shí)驗(yàn)室利用相對(duì)廉價(jià)的黃磷作為O3發(fā)生劑��,開(kāi)發(fā)出了能同時(shí)去除NOx和SO2的PhoSNOX[36]技術(shù)���。該技術(shù)的原理是含堿的黃磷乳濁液噴射到煙道氣中使其與氣流逆流接觸�����,經(jīng)過(guò)氣體的撞擊�,被分散成小液滴的黃磷乳濁液與煙氣中氧氣發(fā)生氧化反應(yīng)生成O3和活性氧原子(O),O3和O能將NO氧化為易溶于水的NO2����,最后通過(guò)堿液吸收將NOx和SO2轉(zhuǎn)化為鹽類和石膏除去。國(guó)際熱能公司利用此原理開(kāi)發(fā)出了Thermalonox技術(shù)����,該技術(shù)2001年首次應(yīng)用于美國(guó)電力公司的一臺(tái)375MW燃煤電廠鍋爐脫硝,NOx去除率為75%~90%�。同SCR法相比,該法具有明顯的優(yōu)勢(shì)���,其投資費(fèi)用僅是SCR的35%��,除去1tNOx所需費(fèi)用僅是SCR法的25%左右�,維修時(shí)間也大為縮短����。

2.7脫硝新技術(shù)及其在濕法脫硝中的應(yīng)用

大氣污染的治理需求推動(dòng)了脫硝技術(shù)的進(jìn)步新型脫硝技術(shù)不斷涌現(xiàn),其中以光催化法和電環(huán)境技術(shù)最為典型��,發(fā)展迅速,二者常和濕法脫硝技術(shù)聯(lián)合使用��,是濕法脫硝耦合的重要方向����,聯(lián)用技術(shù)的開(kāi)發(fā)與創(chuàng)新為濕法脫硝技術(shù)的發(fā)展帶來(lái)了新思路。

2.7.1光催化法

光催化法是近十幾年發(fā)展起來(lái)的一種新型污染物處理工藝���,其脫除NOx的研究分為光催化還原和光催化氧化兩類��。光催化還原是在光催化劑的作用下��,借助氨、甲醇等還原劑����,使NOx發(fā)生還原反應(yīng)轉(zhuǎn)化為N2和O2除去,其缺點(diǎn)是需消耗還原劑�����,且氨等還原劑的使用存在安全����、腐蝕設(shè)備及易造成二次污染等問(wèn)題�����。光催化氧化的原理是用一定強(qiáng)度的光照射半導(dǎo)體催化劑�����,激發(fā)半導(dǎo)體材料上的價(jià)帶電子發(fā)生躍遷進(jìn)入導(dǎo)帶�,同時(shí)價(jià)帶產(chǎn)生空穴����,導(dǎo)帶電子、價(jià)帶空穴分別具有很強(qiáng)的還原性和氧化性����,當(dāng)它們和煙氣接觸時(shí),吸附在催化劑表面的O2�����、H2O����、NOx等會(huì)在催化劑的作用下產(chǎn)生活性自由基,進(jìn)而發(fā)生催化氧化反應(yīng)將NOx轉(zhuǎn)化為NO3–脫除,由于其不需使用還原劑����,工藝簡(jiǎn)單,成本低廉��,是目前光催化技術(shù)研究的重點(diǎn)�。可用于光催化氧化的催化劑主要為金屬氧化物���、硫化物等半導(dǎo)體材料�,TiO2具有光化學(xué)穩(wěn)定��、催化活性高和價(jià)格低等優(yōu)點(diǎn)��,是光催化反應(yīng)中最常用的催化材料����,但其禁帶寬�,只能吸收波長(zhǎng)小于387nm的紫外光,常用紫外光激發(fā)(波長(zhǎng)300~400nm��,占地面太陽(yáng)光能的4%~6%)�����,而且光生載流子復(fù)合概率較高,這些因素限制了其在工業(yè)上的應(yīng)用[38]��。為了改進(jìn)光催化劑的性能�,許多學(xué)者對(duì)其做了改性研究,目前關(guān)于TiO2的改性主要有貴金屬沉積����、金屬離子摻雜、非金屬元素?fù)诫s����、半導(dǎo)體復(fù)合以及光敏化等途徑,其中金屬離子摻雜又包括過(guò)渡金屬離子�����、稀土金屬離子等��。文獻(xiàn)[39]表明摻雜過(guò)渡金屬是一種可有效改善TiO2光催化活性的方法����,Mn、Fe等過(guò)渡金屬離子的摻雜可使激發(fā)波長(zhǎng)擴(kuò)展到可見(jiàn)光區(qū)���。李春虎等[40]以活化半焦為載體�����,通過(guò)摻雜還原氧化石墨烯(rGO)對(duì)TiO2進(jìn)行改性�,利用熱浸漬法制備了新型負(fù)載型光催化劑(rGO-TiO2/ASC),有效地解決了TiO2光生電子和空穴快速?gòu)?fù)合的問(wèn)題��。SU等[41]利用TiO2納米粒子成功制備出了可同時(shí)脫硫脫硝的TiO2-PAN(聚丙烯腈)催化劑��。除了對(duì)TiO2的改性���,越來(lái)越多的非依托TiO2的新型光催化劑也得到了開(kāi)發(fā)�。XIONG等[42]通過(guò)非金屬摻雜和非貴金屬沉積利用水熱法制備出了可吸收可見(jiàn)光的N-doped(BiO)2CO3光催化劑��。李瞳等[43]以氧化石墨烯為載體�,通過(guò)水熱法制備出了氧化石墨烯-Fe2O3復(fù)合材料脫硝光催化劑。近些年�����,關(guān)于光催化氧化與濕法脫硝耦合技術(shù)的研究發(fā)展迅速����,取得了許多成果。李瞳等利用H2O2在可見(jiàn)光照射及氧化石墨烯-Fe2O3催化條件下產(chǎn)生的羥基自由基����,將煙氣中的NO氧化為NO2吸收脫除,NOx轉(zhuǎn)化率可達(dá)84.33%�����。LIU等以TiO2溶膠作為催化劑�����,搭建了光催化氧化和濕式洗滌結(jié)合的同時(shí)脫硫脫硝系統(tǒng)�。黎寶仁等[45]采用溶膠-凝膠法以聚砜(PSF)中空纖維膜為載體制備了Fe-TiO2/PSF復(fù)合催化膜,構(gòu)建了新型復(fù)合催化膜生物反應(yīng)器(HCMBR)�����,實(shí)現(xiàn)了光催化氧化與濕法微生物法耦合煙氣脫硝��,提高了微生物法脫硝的能力�。

光催化氧化技術(shù)反應(yīng)條件溫和、能耗低�����、無(wú)二次污染、可同時(shí)脫硫脫硝����,且能很好地融合到濕法脫硝技術(shù)中,是改進(jìn)和優(yōu)化濕法脫硝工藝的有效措施�����,其關(guān)鍵在于光催化劑的研制��,拓寬TiO2的響應(yīng)范圍���,提高其光能利用率���,提高脫硝效率。該技術(shù)目前仍處于實(shí)驗(yàn)室研究階段�����,工業(yè)使用有待時(shí)日�。

2.7.2電環(huán)境技術(shù)

電環(huán)境技術(shù)是一種新興的利用電力輔助治理污染物的技術(shù),主要原理是借助電在水�、空氣等物質(zhì)中產(chǎn)生的物理和化學(xué)作用改變污染物的特性,將其轉(zhuǎn)化成無(wú)害或易于除去的物質(zhì)�����。常見(jiàn)的用于脫硝的電環(huán)境技術(shù)有電輔助催化法����、等離子體活化法、電催化氧化法等�����,其中以等離子活化法的研究與應(yīng)用最廣泛���。

電輔助催化脫硝技術(shù)的原理是通過(guò)在電極上施加電壓��,利用電流或電壓的變化激發(fā)電極或催化劑表面的活性基團(tuán)��,促進(jìn)NOx在電極或催化劑表面發(fā)生的電化學(xué)或氧化還原反應(yīng)�,進(jìn)而實(shí)現(xiàn)NOx的氧化�、還原或分解。PAPADAKIS等[46]首次提出利用固體電解質(zhì)電池去除NO的概念���,并用多孔Pt�����、Au電極和ScSZ電極���,成功將NO在陰極上還原為N2和O2–��。VAYENAS等[47]許多學(xué)者對(duì)電極進(jìn)行了深入研究����,改善并開(kāi)發(fā)了許多新型電極��。靳長(zhǎng)軍釆用濕式間接電催化氧化法實(shí)現(xiàn)了電輔助催化與濕法脫硝的耦合�����,在NaClO發(fā)生器中�����,通過(guò)調(diào)節(jié)電壓電解質(zhì)量分?jǐn)?shù)為3%的NaCl溶液使之生成NaClO溶液�����,繼而對(duì)煙氣進(jìn)行噴淋吸收�����,可達(dá)到92%NOx脫除率。電輔助催化法脫硝反應(yīng)溫度高(500℃左右)�����,反應(yīng)器結(jié)構(gòu)��、電輔助催化劑���、電源、電解質(zhì)電極體系等的優(yōu)化是現(xiàn)階段該技術(shù)需解決的主要問(wèn)題���。

等離子體活化法的原理是利用高能電子輻射煙氣中的各種氣體分子�,使之電離或離解產(chǎn)生自由電子和活性基團(tuán)形成等離子體���,等離子體中的活性粒子能催化氧化NOx�����,然后將其通過(guò)噴氨的洗滌塔或濕式吸收裝置脫除[49]�。電子束法(EBDC)和脈沖電暈法(PPCP)是常見(jiàn)的等離子體活化法�����,EBDC通過(guò)電子束加速器產(chǎn)生高能電子,PPCP采用高壓脈沖放電獲得高能電子����。EBDC設(shè)備占地面積大,設(shè)備昂貴且耗電量大��,投資���、運(yùn)行和維修費(fèi)用高�����,在實(shí)際應(yīng)用中受到了限制�����。PPCP是在EBDC的基礎(chǔ)上發(fā)展而來(lái)的��,該法采用高壓脈沖放電代替電子加速器�,節(jié)約了能量的消耗���,降低了使用成本���,且由于其電子能量較低��,不需使用輻照屏蔽�,提高了技術(shù)的安全性�。同EBDC相比,PPCP有一定的進(jìn)步�,但仍存在一些問(wèn)題:能耗高;脈沖電源壽命短��、價(jià)格高��,性能有待改善��;所需的設(shè)備及維修費(fèi)用高昂���;設(shè)備結(jié)構(gòu)復(fù)雜等[。

近年來(lái)���,等離子體的發(fā)生形式快速革新�����,介質(zhì)阻擋放電(包括無(wú)聲放電���、沿面放電等)��、射頻放電�、微波放電等都是新型的非熱平衡等離子體放電形式[51]����。與此同時(shí),等離子體與其他方法的耦合脫硝技術(shù)也在興起��,典型的有等離子體與濕法脫硝耦合技術(shù)��、等離子體協(xié)同催化劑分解NO技術(shù)及等離子體對(duì)脫硝催化劑的改性技術(shù)等[52]�����,其中以前者的研究及應(yīng)用最廣泛����,高壓電暈放電與濕法液相氧化耦合技術(shù)、等離子法耦合濕式氨法同時(shí)脫硫脫硝技術(shù)和電催化氧化技術(shù)等都是等離子體活化與濕法脫硝聯(lián)用的新技術(shù)�。等離子體活化法是非常有潛力的脫硝技術(shù),能耗高是其工業(yè)應(yīng)用的主要瓶頸���。目前��,EBDC已在Nagoya火電廠�����、成都熱電廠建立了示范裝置����,但該技術(shù)并沒(méi)有得到廣泛應(yīng)用,限制其發(fā)展的主要原因是電子加速器價(jià)格昂貴�,電子槍壽命短,系統(tǒng)運(yùn)行和維護(hù)費(fèi)用偏高�����,X射線對(duì)人體影響等�。

電催化氧化技術(shù)(electro-catalyticoxidation���,ECO)是一種多種污染物協(xié)同處理技術(shù)�����,其原理是采用高能量脈沖電暈放電產(chǎn)生等離子體����,利用其中的活性自由基氧化NO、SO2�����、Hg0等����,同時(shí)結(jié)合濕法堿液吸收和濕式電除塵技術(shù)同步除去SO2、NOx����、PM、Hg等�,其本質(zhì)仍是等離子體活化法耦合濕法脫硝技術(shù)。美國(guó)的REBurger燃煤電廠安裝了ECO處理系統(tǒng)����,NOx脫除率可達(dá)到90%以上。為了進(jìn)一步降低能耗���,CHANG等提出了一種基于直流電暈放電自由基簇射的優(yōu)化ECO法��,該方法由于使用帶噴嘴的放電電極�����,提高了電極氣被分解的概率�����,增加了活性物質(zhì)的產(chǎn)生����,降低了氨的逃逸;另一方面��,由于噴嘴口徑較窄且有電極氣噴出����,阻止了煙氣進(jìn)入電暈區(qū),減少了電子與煙氣中非NO氣體碰撞造成的能量損失���,提高了能量利用率��。目前該技術(shù)應(yīng)用不多,能耗高是其推廣的主要障礙�。

2.8磷礦漿添加泥磷一體化脫硫脫硝法

梅毅等[在原有磷礦漿脫硫法的基礎(chǔ)上開(kāi)發(fā)出了一種利用磷礦漿和泥磷脫除鍋爐煙氣中SO2和NOx的新方法。磷礦漿法煙氣脫硫是以磷礦中過(guò)渡金屬鐵離子為催化劑���,利用煙氣中的剩余氧����,將溶液中亞硫酸催化氧化為硫酸,不斷增加溶液的硫容量和吸收煙氣中SO2的能力��,達(dá)到脫硫的目的�。這些過(guò)渡金屬離子對(duì)促進(jìn)NO的吸收亦有一定的積極作用,但由于NO本身的難溶性��,大部分的NO仍殘留在煙氣中���,難以被磷礦漿吸收���,達(dá)不到脫硝的目的。

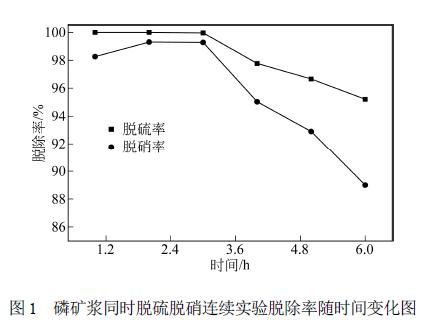

為了增強(qiáng)磷礦漿對(duì)NO的脫除能力�,梅毅等發(fā)明了在磷礦漿中添加泥磷的方法,先利用泥磷中的磷與氧氣反應(yīng)產(chǎn)生O3���,O3將難溶的NO氧化為易溶的高價(jià)氧化物�����,再用磷礦漿吸收脫除NOx�。研究結(jié)果表明:當(dāng)氧化吸收劑中黃磷含量5g/L�、煙氣流量500mL/min����、SO2濃度2500mg/m3�����、NOx濃度800mg/m3�����、反應(yīng)溫度65℃時(shí)���,連續(xù)監(jiān)測(cè)5h���,SO2和NOx的脫除率均在90%以上,出口濃度分別小于200mg/m3和100mg/m3�����,其結(jié)果如圖1所示���。

圖2給出了磷化工生產(chǎn)過(guò)程中,利用磷礦漿和泥磷配制成氧化吸收劑進(jìn)行一體脫硫脫硝工藝流程示意圖����。其主要反應(yīng)過(guò)程為:先將煙氣通入氧化塔�����,使之與含泥磷的磷礦漿充分接觸反應(yīng)��,利用泥磷中的磷與氧氣反應(yīng)產(chǎn)生的O3將煙氣中的NO氧化為易溶的高價(jià)氧化物���,再將煙氣依次通入一級(jí)、二級(jí)吸收塔���,利用磷礦漿吸收其所含的硫化物和NOx�。反應(yīng)后的磷礦漿回收后直接用于濕法磷酸的生產(chǎn)�。

該技術(shù)的優(yōu)點(diǎn)在于:反應(yīng)后的磷礦漿可用于磷酸生產(chǎn),無(wú)需消耗其他原料及催化劑���;避免了O3發(fā)生器價(jià)格高昂制備成本高的問(wèn)題��;該法可同時(shí)脫硫脫硝����,無(wú)需考慮如SCR法廢棄催化劑的處理問(wèn)題�����;反應(yīng)后的磷礦漿直接應(yīng)用于下一磷酸的生產(chǎn)環(huán)節(jié),節(jié)約了原料硫酸的用量�����,磷氧化后的副產(chǎn)物P2O5溶于水生成磷酸�����,NOx氧化吸收生成硝酸��,磷酸�����、硝酸均進(jìn)入磷酸反應(yīng)的后續(xù)工序——磷復(fù)肥裝置生產(chǎn)含磷含氮的復(fù)合肥料�,無(wú)二次廢棄物產(chǎn)生,實(shí)現(xiàn)了脫硫脫硝裝置與磷復(fù)肥生產(chǎn)裝置的無(wú)縫對(duì)接��,既有顯著的環(huán)保效益���,也有一定的經(jīng)濟(jì)效益���。

3結(jié)語(yǔ)

目前����,國(guó)內(nèi)絕大部分火電企業(yè)都采用SCR脫硝���,但SCR存在系統(tǒng)投資、運(yùn)行費(fèi)用高���,氨逸出造成二次污染�����,有毒廢棄脫硝催化劑難處理���,NOx沒(méi)有得到有效利用等問(wèn)題,因此�����,單一SCR脫硝技術(shù)必將向多元化����、低能耗、無(wú)二次污染方向發(fā)展。

濕法脫硝符合未來(lái)脫硝技術(shù)發(fā)展趨勢(shì)��,具有設(shè)備�、工藝流程簡(jiǎn)單,操作容易���,投資�、能耗���、運(yùn)行維護(hù)費(fèi)用較少等優(yōu)點(diǎn)�,是脫硝及脫硫脫硝一體化技術(shù)研究方向的熱點(diǎn)��,具有很大的工業(yè)應(yīng)用潛力�。在現(xiàn)階段的濕法脫硝技術(shù)中,酸堿吸收法對(duì)NO/NO2比例有一定的要求���,液相還原法的效率較低���,微生物法沒(méi)有可供滿足工業(yè)化的合適菌種,絡(luò)合吸收法的絡(luò)合劑消耗量大��、再生難�、反應(yīng)速率慢���,都還有待于深入研究。

氧化吸收法工藝路線簡(jiǎn)單�����、操作容易��、脫硝效果好�����,是濕法脫硝技術(shù)領(lǐng)域研究相對(duì)成熟的方法���,其中部分已經(jīng)實(shí)現(xiàn)了工業(yè)化應(yīng)用,但NaClO2�、NaClO、KMnO4等氧化法存在原料價(jià)格昂貴���、設(shè)備腐蝕問(wèn)題����;H2O2氧化法存在氧化劑穩(wěn)定性問(wèn)題����;光催化法還要解決低成本���、高效率、可長(zhǎng)周期穩(wěn)定運(yùn)行的催化劑制備與生產(chǎn)問(wèn)題�����;等離子體活化法要解決電子加速器大型化�、長(zhǎng)周期、低成本運(yùn)行的瓶頸�����;O3氧化法��、黃磷乳濁液氧化法���、磷礦漿添加泥磷一體化脫硫脫硝法的原理均是采用O3氧化原理�,其關(guān)鍵技術(shù)是制備成本低廉的O3氧化劑���。

綜上���,低成本�、高效���、綠色是脫硝技術(shù)的總體要求��,低成本要求脫硝裝置投資低�����、運(yùn)行成本低���,高效率要求進(jìn)一步提高脫硝效率����,達(dá)到超低排放要求,綠色要求實(shí)現(xiàn)NOx的資源化利用���。多種技術(shù)聯(lián)合�、多種污染物協(xié)同脫除的一體化耦合是脫硝技術(shù)發(fā)展的總體趨勢(shì)�����。濕法氧化吸收法是今后煙氣脫硝研究與發(fā)展的重點(diǎn)方向��,其優(yōu)點(diǎn)是NOx氧化為硝酸,資源獲得利用����,無(wú)二次污染。不同的技術(shù)有不同的適用范圍�,磷礦漿添加泥磷一體化脫硫脫硝法耦合了濕法磷酸、黃磷生產(chǎn)裝置�,只需在磷化工企業(yè)加入吸收裝置,就可實(shí)現(xiàn)燃煤鍋爐煙氣的脫硝���,是一種綠色循環(huán)技術(shù)�����,經(jīng)過(guò)吸收的含有磷酸��、硝酸的礦漿進(jìn)入磷酸萃取工段�,進(jìn)而生產(chǎn)復(fù)混肥料�����,實(shí)現(xiàn)了資源的有效利用���,是一種新型的濕法脫硫脫硝技術(shù)��,適合于磷化工�、磷復(fù)肥生產(chǎn)、濕法冶金等工業(yè)企業(yè)和園區(qū)��。

來(lái)源:《化工進(jìn)展》 作者:楊加強(qiáng) 梅毅等

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品�����,目的在于傳遞更多信息�,并不代表本網(wǎng)贊同其觀點(diǎn)。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題�,如發(fā)生涉及內(nèi)容、版權(quán)等問(wèn)題��,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任���。

3. 如涉及作品內(nèi)容、版權(quán)等問(wèn)題����,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)益�����。