摘要:結(jié)合某三嗪類除草劑生產(chǎn)企業(yè)廢氣污染整改經(jīng)驗(yàn),總結(jié)了其廢氣污染特點(diǎn),通過淘汰敞口結(jié)晶槽,改用密閉的多功能刮料器作為結(jié)晶設(shè)備,有效控制了結(jié)晶過程異丙醇��、甲硫醇等有機(jī)廢氣無組織排放,高濃度工藝廢氣經(jīng)水吸收�����、除塵預(yù)處理后經(jīng)“水吸收+蓄熱式焚燒爐+堿吸收”處理后達(dá)標(biāo)排放,低濃度無組織廢氣經(jīng)水吸收預(yù)處理后作為助燃?xì)饨尤肴济哄仩t進(jìn)行處理。工程實(shí)際運(yùn)行效果良好,改造后企業(yè)廢氣擾民投訴明顯降低�����。

化工行業(yè)是江蘇的支柱性行業(yè),2015年江蘇化學(xué)工業(yè)主營業(yè)務(wù)收入占全國產(chǎn)業(yè)總量15.37%��,居全國各省市第二位���。根據(jù)《十三五規(guī)劃全國分行業(yè)VOC排放基數(shù)-江蘇》����,江蘇省工業(yè)源VOCs排放量為108.07萬噸�����,占總排放量的46.81%����,其中化學(xué)工業(yè)(除石化外)VOCs排放量23.20萬噸,占工業(yè)源排放量的21.47%����,成為我省目前VOCs的重要源頭之一?;どa(chǎn)中排放的氣體污染物主要來源于化學(xué)反應(yīng)時(shí)加入的過量氣體原料及副反應(yīng)產(chǎn)生的廢氣、由于生產(chǎn)工藝技術(shù)及設(shè)備因跑�、冒等產(chǎn)生的廢氣、在過濾、蒸餾等單元操作中低沸點(diǎn)����、易揮發(fā)溶劑蒸汽尾氣以及處理廢水�、廢渣時(shí)產(chǎn)生的氣體污染物等。這些物質(zhì)很容易在大氣中擴(kuò)散�����,對動植物和人體有極大的危害性���。隨著化工行業(yè)的不斷發(fā)展���,各地因化工企業(yè)在生產(chǎn)中排放廢氣而引起的環(huán)境污染問題和擾民現(xiàn)象日益突出,對區(qū)域環(huán)境空氣質(zhì)量以及社會和諧產(chǎn)生了一定的影響�。因此,化工生產(chǎn)企業(yè)如何有效控制廢氣污染是亟待解決的問題��。

某化工企業(yè)主要生產(chǎn)三嗪類除草劑���,廢氣污染因子主要有異丙醇����、甲硫醇等有機(jī)物或惡臭污染物。整改前企業(yè)對車間內(nèi)反應(yīng)釜���、冷凝器����、真空泵等設(shè)施設(shè)置了廢氣收集管線和多套廢氣處理裝置����,主要治理手段有冷凝、水吸收�、堿液吸收、次氯酸鈉吸收等�,但廢氣收集系統(tǒng)設(shè)計(jì)存在缺陷,現(xiàn)有凈化工藝對VOCs凈化效果較差����。此外,配料間���、結(jié)晶房��、破碎間等區(qū)域廢氣無組織排放嚴(yán)重����,對周邊大氣環(huán)境質(zhì)量易產(chǎn)生明顯不良影響。

筆者受業(yè)主委托對其廢氣收集處理系統(tǒng)進(jìn)行改造����,經(jīng)過一年多的運(yùn)行實(shí)踐,該企業(yè)的異味擾民現(xiàn)象得到了有效控制�。

1廢氣產(chǎn)污環(huán)節(jié)分析

該企業(yè)采用甲硫醇鈉法生產(chǎn)莠滅凈、撲草凈和特丁凈�����,生產(chǎn)過程使用異丙醇做溶劑�,主要生產(chǎn)工序包括合成�、分水、蒸餾脫溶�、降溫結(jié)晶、粉碎和成品包裝�,主要廢氣產(chǎn)污環(huán)節(jié)和排放特點(diǎn)如表1所示。結(jié)晶工序采用敞口結(jié)晶槽通過強(qiáng)制風(fēng)冷降溫冷卻��,結(jié)晶槽進(jìn)料�����、風(fēng)冷降溫以及破碎挖料過程粉塵����、異丙醇無組織排放嚴(yán)重����。

2廢氣治理現(xiàn)狀及存在問題

企業(yè)現(xiàn)有2個(gè)生產(chǎn)車間��,1#車間生產(chǎn)撲草凈���、特丁凈���,2#車間生產(chǎn)莠滅凈。三種產(chǎn)品為同一個(gè)工藝�,相同的生產(chǎn)設(shè)備,僅是個(gè)別原料種類����、投料比改變。三條生產(chǎn)線的廢氣收集處理現(xiàn)狀基本一致�,如表2所示(以2#車間為例)。

1#�����、2#車間廢氣收集處理存在的問題如下:1)廂式水沖泵易老化�、變形�,導(dǎo)致廢水����、廢氣易出現(xiàn)跑冒滴漏。2)車間污水池由于每星期需挖料一到兩次�����,現(xiàn)場密閉效果較差��,分層廢水排放時(shí)異味明顯��,無組織排放嚴(yán)重�����。3)對結(jié)晶放料槽���,企業(yè)采用房間密閉+四周環(huán)形引風(fēng),車間換風(fēng)量大且現(xiàn)有PP風(fēng)機(jī)風(fēng)壓較小��,難以形成足夠的負(fù)壓����,影響了收集效率?����,F(xiàn)場調(diào)查發(fā)現(xiàn)放料時(shí)廢氣污染嚴(yán)重�����,VOCs濃度超過5000ppm�����。4)結(jié)晶物料需粉碎裝袋�����,企業(yè)采用“布袋+水膜除塵”工藝凈化處理�,現(xiàn)場調(diào)查發(fā)現(xiàn)企業(yè)除塵器中布袋破損����,導(dǎo)致有物料進(jìn)入后級水洗塔中,加大了物料損耗���。5)車間廢氣收集處理系統(tǒng)經(jīng)過多次改造�����,雖然設(shè)置了多套水吸收[4]�����、次鈉吸收裝置�����,但是缺少系統(tǒng)規(guī)劃���,廢氣捕集效率較差����,且現(xiàn)有凈化工藝無法有效控制甲硫醇等惡臭污染物對周邊區(qū)域大氣環(huán)境質(zhì)量的不良影響�����。

3廢氣改造措施

3.1生產(chǎn)設(shè)備改造

3.1.1結(jié)晶槽改造

結(jié)晶房進(jìn)料�����、冷卻����、結(jié)晶、挖料過程產(chǎn)生大量含異丙醇�、甲硫醇的無組織廢氣。現(xiàn)有生產(chǎn)工藝較為落后�����,敞開式結(jié)晶槽廢氣難以有效收集����。為從源頭控制結(jié)晶房廢氣無組織排放,必須采用連續(xù)化�、自動化、密閉化生產(chǎn)工藝替代間歇式�����、敞開式生產(chǎn)工藝�,減少物料與外界接觸頻率。經(jīng)過多次試驗(yàn)�,企業(yè)最終淘汰了沿用已久的敞開式結(jié)晶槽,改用密閉的多功能刮料器作為結(jié)晶設(shè)備���,提升了生產(chǎn)自動化水平����,同時(shí)極大改善了車間環(huán)境。現(xiàn)場檢測表明��,改造后結(jié)晶房TVOC濃度小于20ppm�����。

多功能刮料器(如圖1所示)由一個(gè)圓形筒體在頂部焊接封頭和一個(gè)平坦底座構(gòu)成����,刮料器在封頭上安裝上填料密封和帶有刮鏟的攪拌器。其主要工藝流程如下:1)進(jìn)料��、結(jié)晶;2)風(fēng)機(jī)啟動�����,使冷空氣進(jìn)入筒體內(nèi)��,冷卻物料;3)啟動減速機(jī)�,攪拌器轉(zhuǎn)動,粉碎物料;4)出料過程�����,在出料前����,打開排氣閥卸除機(jī)內(nèi)壓力,然后旋出出料閥的頂杠��,打開出料閥口���,改變旋轉(zhuǎn)方向?yàn)槟鏁r(shí)針方向旋轉(zhuǎn)�,逐漸降低攪拌軸����,物料將被緩慢刮下并且自動出料。

3.1.2廂式水沖泵改造

現(xiàn)場廂式水沖泵結(jié)構(gòu)形式落后�����,易產(chǎn)生廢水廢氣無組織排放��。對此企業(yè)優(yōu)先采用屏蔽泵��、隔膜泵����、磁力泵等物料泵替換現(xiàn)有水沖泵輸送有機(jī)物料。如因工藝需要采用水噴射真空泵,則改用塔式水真空泵�,循環(huán)液配備冷卻系統(tǒng),真空尾氣先接入兩級水吸收預(yù)處理�,再接入廢氣總管,最終經(jīng)焚燒處置后排放��。

3.2廢氣收集處理系統(tǒng)改造

在配料釜排氣口增加脈沖布袋除塵器收集投料粉塵�,反吹的粉塵直接回用至配料釜,除塵器出口廢氣中含有大量異丙醇����,先接入兩級水吸收進(jìn)行預(yù)處理,再接入高濃度廢氣焚燒系統(tǒng)���,經(jīng)“一級水吸收+蓄熱式焚燒爐(RTO)+一級堿吸收”處理后排放���。

將合成釜、蒸水釜���、脫溶釜廢氣收集后先接入兩級水吸收����,再接入高濃度廢氣焚燒系統(tǒng)���。

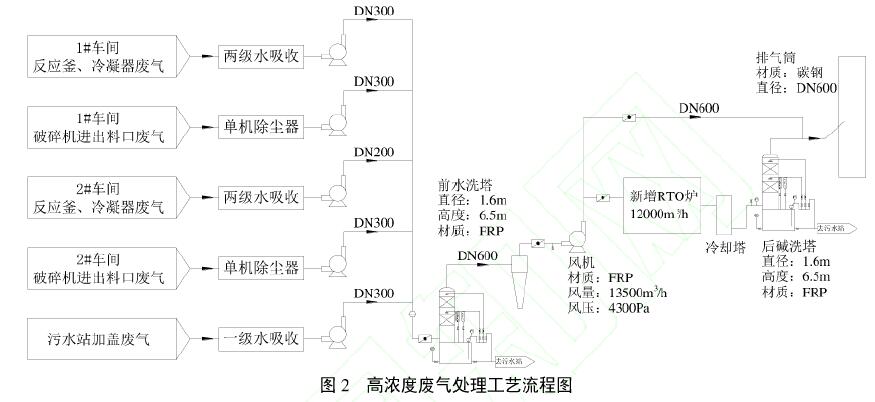

破碎機(jī)進(jìn)���、出料過程粉塵無組織排放嚴(yán)重,現(xiàn)場風(fēng)機(jī)安裝位置不當(dāng)�����,且采用水吸收凈化工藝不利于回收物料�����,同時(shí)產(chǎn)生大量廢水二次污染�����。對此改造方案將進(jìn)�����、出料廢氣收集后先接入單機(jī)除塵器����,再接入高濃度廢氣焚燒系統(tǒng)。工藝流程如圖2所示�。

拆除多余的填料塔和風(fēng)機(jī)�����,更換老舊風(fēng)機(jī)�,優(yōu)先選用玻璃鋼防腐風(fēng)機(jī)����,同時(shí)對風(fēng)機(jī)增加變頻控制系統(tǒng),進(jìn)一步提高廢氣收集效果��。

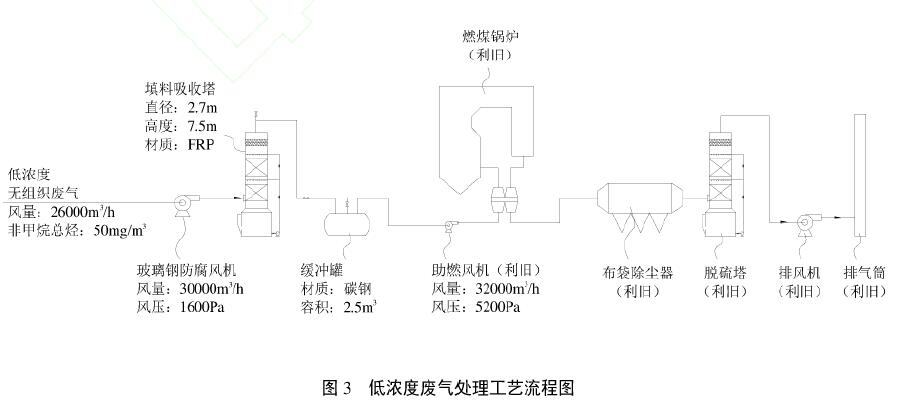

配料間���、破碎間廢氣流量大��,污染物濃度低�,直接采用RTO爐高溫焚燒處理運(yùn)行成本較高��。為此�����,造方案將上述無組織廢氣先接入水吸收預(yù)處理��,再作為助燃?xì)饨尤肴济哄仩t經(jīng)高溫焚燒處理后排放����。工藝流程如圖3所示�。

車間污水池挖料過程易產(chǎn)生甲硫醇等惡臭污染物無組織排放���,改造方案對挖料區(qū)域進(jìn)行局部封閉,將挖料尾氣收集后與破碎間�、配料間的無組織廢氣合并接入燃煤鍋爐。

4運(yùn)行效果分析

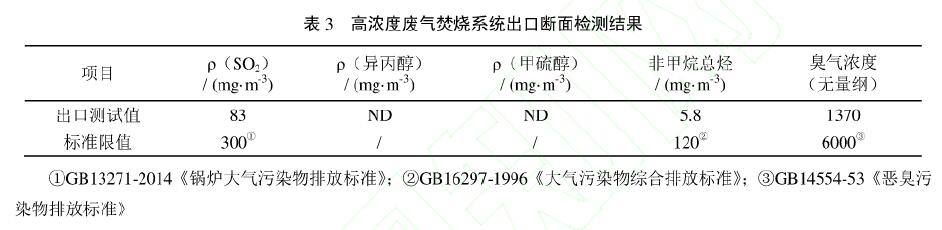

對于反應(yīng)釜��、冷凝器出口的高濃度有機(jī)廢氣���,改造方案先進(jìn)行水吸收或除塵預(yù)處理��,再接入RTO爐���,把異丙醇、甲硫醇等有機(jī)廢氣加熱到750~850℃�,使廢氣中的有機(jī)物在氧化室氧化分解成CO2、SO2和H2O��,最后經(jīng)一級堿吸收脫硫后排放���。該工藝對異丙醇����、甲硫醇等VOCs的凈化效率持久穩(wěn)定。焚燒系統(tǒng)出口(排氣筒高度25m)的檢測結(jié)果如表3所示��,結(jié)果表明經(jīng)焚燒處理后,各類廢氣排放濃度、排放速率均達(dá)標(biāo)排放���。系統(tǒng)設(shè)計(jì)風(fēng)量12000m3/h,總投資約182萬元,投運(yùn)后運(yùn)行費(fèi)用合計(jì)為5182元/天�,其中天然氣費(fèi)1200元/天�,電費(fèi)1152元/天,藥品費(fèi)2830元/天���。

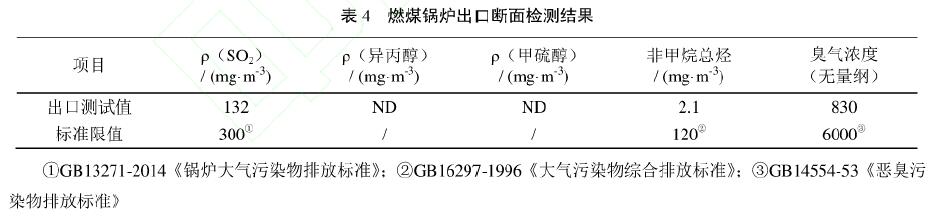

配料間��、破碎間等的空間換風(fēng)有一定異味�����,換風(fēng)廢氣流量大���,其中異丙醇等有機(jī)物濃度遠(yuǎn)低于爆炸極限的下限,改造方案采用水吸收進(jìn)行預(yù)處理�����,再作為補(bǔ)風(fēng)接入現(xiàn)有燃煤鍋爐經(jīng)1000℃左右高溫焚燒后排放。鍋爐排氣筒(高度25m)檢測結(jié)果如表4所示����,結(jié)果表明利用燃煤鍋爐處理低濃度有機(jī)廢氣可有效控制異味污染。系統(tǒng)設(shè)計(jì)風(fēng)量26000m3/h���,總投資約35萬元,運(yùn)行費(fèi)為768元/天�,主要為電費(fèi)。

5結(jié)論

1)對于撲草凈���、特丁凈��、莠滅凈等三嗪類除草劑生產(chǎn)過程中產(chǎn)生的高濃度工藝廢氣����,經(jīng)水吸收或除塵預(yù)處理后���,采用“水吸收+RTO爐+堿吸收”凈化工藝是技術(shù)可行���、經(jīng)濟(jì)合理的選擇?�,F(xiàn)場運(yùn)行數(shù)據(jù)表明:凈化裝置出口臭氣濃度�����、非甲烷總烴均達(dá)標(biāo)排放����,對類似產(chǎn)品廢氣治理具有參考價(jià)值���。

2)配料間�、破碎間等局部區(qū)域換風(fēng)廢氣有具有風(fēng)量大�、濃度低的特點(diǎn),經(jīng)水吸收預(yù)處理后可作為助燃?xì)饨尤肴济哄仩t進(jìn)行焚燒處理����,燃煤鍋爐無需改造,助燃風(fēng)機(jī)和排風(fēng)機(jī)也能滿足要求����,幾乎不影響燃煤鍋爐的運(yùn)行。

3)對于敞口結(jié)晶過程產(chǎn)生的VOCs��,通過改用密閉的多功能刮料器可從源頭有效控制異丙醇等無組織排放。

來源:《廣州化學(xué)》 作者:王竹槽 胡志軍等

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品��,目的在于傳遞更多信息�����,并不代表本網(wǎng)贊同其觀點(diǎn)�����。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�����,如發(fā)生涉及內(nèi)容�、版權(quán)等問題����,文章來源方自負(fù)相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容�、版權(quán)等問題,請?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系��,否則視為放棄相關(guān)權(quán)益�����。