1存在的問(wèn)題

廣東省某水泥廠4 500 t/d生產(chǎn)線配套9 MW純低溫余熱發(fā)電��,所配套余熱鍋爐設(shè)計(jì)進(jìn)煙風(fēng)溫度550 ℃��,過(guò)熱器出口設(shè)計(jì)煙溫310 ℃,額定蒸汽量20 t/h����,進(jìn)口蒸汽溫度210 ℃,出口蒸汽溫度450 ℃�����。設(shè)備投運(yùn)2年以來(lái),窯頭過(guò)熱器(型號(hào)為170AY01-2-1-0)積灰非常嚴(yán)重���,該過(guò)熱器有上下兩層受熱面�,下層為光管�,上層為鰭片管。運(yùn)行2年半后����,煙氣溫度因?yàn)榉e灰提高了15 ℃。每次停爐檢查都需要人工清理�。圖1為運(yùn)行2年半后的光管和鰭片管的積灰情況。

目前��,水泥行業(yè)余熱鍋爐吹灰裝置有以下幾種類型����,可通過(guò)分析其優(yōu)缺點(diǎn)選擇合適的吹灰裝置。

2幾種吹灰器的形式及特點(diǎn)

2.1機(jī)械振打清灰

機(jī)械振打清灰是一種傳統(tǒng)的清灰方式���,由傳動(dòng)裝置���、擺動(dòng)裝置和彈簧砧組件裝置組成,落錘是由傳動(dòng)裝置轉(zhuǎn)動(dòng)��,轉(zhuǎn)到一定位置時(shí)��,通過(guò)拔叉帶動(dòng)擺動(dòng)裝置提升到一定高度時(shí)��,使擺錘自由落下����,撞擊在彈簧砧的導(dǎo)力軸上,同時(shí)產(chǎn)生一個(gè)合適的振打頻率�����,使水冷壁固有頻率的振動(dòng)模態(tài)被充分地激勵(lì)出來(lái)�,得到最大的有效振動(dòng),取得最佳清灰效果��。

優(yōu)點(diǎn):結(jié)構(gòu)簡(jiǎn)單����,控制靈活方便,在傳統(tǒng)設(shè)備上應(yīng)用廣泛����,對(duì)浮灰效果好。缺點(diǎn):機(jī)械裝置故障率高�����,維修量大,隨著傳動(dòng)桿距離能量有衰減��,對(duì)黏性灰的清灰效果差�。

2.2蒸汽吹灰器

蒸汽吹灰器也是一種傳統(tǒng)的清灰方式,依靠高溫蒸汽強(qiáng)大的動(dòng)能釋放����,直接對(duì)受熱面進(jìn)行噴吹,大量應(yīng)用在電力行業(yè)的大型機(jī)組�����。

優(yōu)點(diǎn):可以直接對(duì)受熱面進(jìn)行吹灰�����,適應(yīng)性強(qiáng)����,對(duì)結(jié)焦結(jié)渣灰、黏性灰的效果也很好�。缺點(diǎn):設(shè)備易卡澀,故障率高��,對(duì)維護(hù)要求較高,對(duì)吹灰部位管道有吹損���。

2.3聲波吹灰器

聲波吹灰器是近年發(fā)展起來(lái)的吹灰器,在水泥廠余熱鍋爐應(yīng)用廣泛�。其原理是依靠聲波的振動(dòng)帶動(dòng)煙氣中積灰的振動(dòng),然后積灰隨煙氣帶走��。

優(yōu)點(diǎn):聲波相對(duì)沒(méi)有方向性�,屬于無(wú)死角清灰,每個(gè)位置和角度都能收到聲波振動(dòng);只需要壓縮空氣即可產(chǎn)生聲波�,設(shè)備運(yùn)行安全性好;耗電量可以忽略不計(jì),運(yùn)行成本低��。缺點(diǎn):聲波吹灰器振動(dòng)清灰受灰特性的影響較大��,如對(duì)黏性灰和結(jié)焦性黏灰的清灰效果比較差�����,只適合浮灰����。

2.4燃?xì)饧げù祷移?/p>

燃?xì)饧げù祷移魇侨細(xì)?一般用乙炔)和空氣按一定比例配比后,通過(guò)點(diǎn)火器點(diǎn)火�����,在激波發(fā)生罐中發(fā)生微爆炸,從而產(chǎn)生沖擊波�����,作用在受熱面積灰上���,將積灰清理干凈��。

優(yōu)點(diǎn):吹灰力度大��,噴口對(duì)應(yīng)位置吹灰效果好��。缺點(diǎn):因?yàn)閲娍诠潭?,方向性?qiáng)���,存在吹灰盲區(qū);運(yùn)行成本高�,乙炔作為微爆的燃料����,消耗量較大;有安全隱患,存在啞炮���、回火等現(xiàn)象;如果安裝角度或位置不當(dāng)��,可能損壞爐墻��,且直吹部位有吹損�。

2.5氣能激波旋轉(zhuǎn)吹灰器

氣能激波旋轉(zhuǎn)吹灰器是一種以壓縮空氣(氮?dú)?為介質(zhì),采用瞬間泄壓釋放技術(shù)�����,利用瞬間產(chǎn)生超音速流體激波(沖擊波)的能量����,清除鍋爐積灰的新型吹灰器��。其采用具有特殊結(jié)構(gòu)的激波發(fā)生器�,每次脈沖產(chǎn)生持續(xù)時(shí)間大于100 ms,噴管管內(nèi)激波強(qiáng)度可達(dá)5馬赫���。

其原理是管內(nèi)平面正激波出噴口后�����,形成球面激波�,球面激波直徑不斷增大,其球心沿噴口軸線向前運(yùn)動(dòng)�����,同時(shí)隨著球面激波直徑的增大����,強(qiáng)度不斷衰減,最后減弱為聲波����。在鍋爐煙道的有限空間內(nèi),激波會(huì)因煙道四壁產(chǎn)生反射�����、折射��,在受熱面管束間產(chǎn)生透射��、折射�����、反射,在有限的空間內(nèi)�����,激波的有效作用空間會(huì)比自由空間場(chǎng)內(nèi)的增大�。激波會(huì)在積灰與基底的物理界面發(fā)生反射,并能通過(guò)折射而導(dǎo)入積灰內(nèi)部�,激波劇烈的壓力縱波對(duì)積灰產(chǎn)生一種先壓后拉的作用,使積灰破裂����,導(dǎo)入積灰中的折射激波還會(huì)在灰體中產(chǎn)生橫波,和入射波及反射波相互作用�,使積灰脫離基底����。

同時(shí)在噴口由于激波及高速氣流沖擊,產(chǎn)生極為強(qiáng)勁的噴口噪聲�����,距噴口1 m處�,聲強(qiáng)為160~170 dB,會(huì)對(duì)積灰結(jié)焦在受熱面的附著狀態(tài)產(chǎn)生分離效應(yīng)�,并使積灰、結(jié)焦產(chǎn)生疲勞斷裂和破碎傾向�。噴口噴射出的壓縮空氣到達(dá)受熱面管壁后�����,使其上所附著的灰垢層����、結(jié)焦產(chǎn)生碎裂�、脫落傾向。

噴口隨激波后噴射出高速氣流(速度>音速)����,直射、折射和反射氣流動(dòng)能直接作用于積灰����、結(jié)焦層,使依附在受熱面表面的積灰��、結(jié)焦因受氣流機(jī)械外力作用直接脫離��。

優(yōu)點(diǎn):氣能激波強(qiáng)度大��,吹灰效果好;噴頭可旋轉(zhuǎn)����,可以無(wú)死角吹灰;運(yùn)行只需要壓縮空氣即可���,而且消耗量非常小,運(yùn)行成本幾乎可以忽略不計(jì);只需要壓縮空氣設(shè)備���,保證了安全;吹灰位置不固定���,對(duì)管道沒(méi)有吹損;吹灰強(qiáng)度可根據(jù)現(xiàn)場(chǎng)情況調(diào)整,靈活性強(qiáng);設(shè)備故障率低���。缺點(diǎn):幾乎沒(méi)有缺點(diǎn)�����。只對(duì)氣源壓力有要求����,建議0.6~0.7 MPa���,一般工廠的壓縮站空氣可滿足要求。單點(diǎn)每次激波釋放僅需要0.6~0.7 MPa的壓縮空氣0.12 m3�,成本僅為0.075元(按電費(fèi)1元/kWh計(jì))。根據(jù)積灰情況,每個(gè)班循環(huán)吹灰1~2次即可�����。

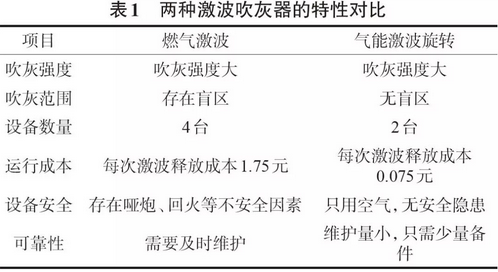

3吹灰方案的確定及吹灰效果

考慮到該廠蒸發(fā)器有鰭片管����,擔(dān)心聲波的效果弱;而蒸汽吹灰故障率太高,效果也不理想�����,所以將該方案排除掉�。最后對(duì)燃?xì)饧げê蜌饽芗げㄐD(zhuǎn)方案進(jìn)行詳細(xì)對(duì)比分析,見(jiàn)表1��。

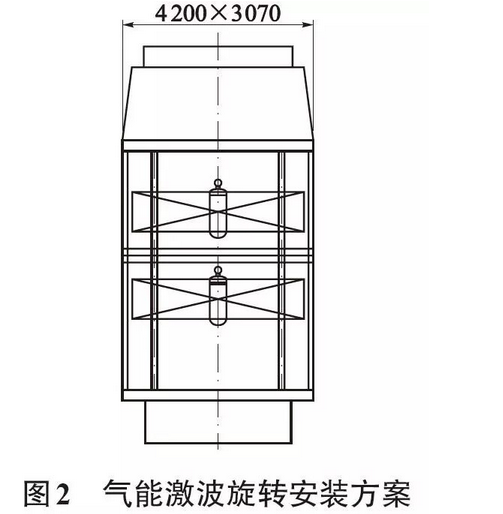

最終確定方案為在兩層受熱面中間布置2臺(tái)氣能激波旋轉(zhuǎn)吹灰器�����,安裝方案見(jiàn)圖2�。

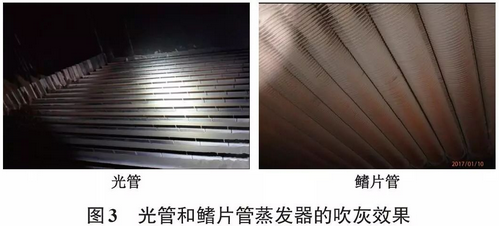

使用半年后,光管蒸發(fā)器�、鰭片管蒸發(fā)器吹灰效果見(jiàn)圖3。

改造后的運(yùn)行參數(shù)如下:

1)鍋爐運(yùn)行可以帶負(fù)荷19~25 t/h(設(shè)計(jì)額定負(fù)荷20 t/h)����,帶負(fù)荷能力明顯加強(qiáng)�����。

2)進(jìn)口煙風(fēng)溫度570~580 ℃���,出口煙風(fēng)溫度295~308 ℃,比改造前降低了20~30 ℃����。

3)進(jìn)口煙氣溫度設(shè)計(jì)值550 ℃,出口煙氣溫度設(shè)計(jì)值310 ℃��。與設(shè)計(jì)值相比���,在進(jìn)口煙氣溫度提高了20~30 ℃的情況下��,出口煙氣溫度仍低于設(shè)計(jì)值����。

以上3點(diǎn)和現(xiàn)場(chǎng)檢查的結(jié)果證明�,通過(guò)吹灰器改造�����,過(guò)熱器換熱效率大大提高,達(dá)到了改造目標(biāo)�。

4結(jié)束語(yǔ)

每種設(shè)備都有優(yōu)缺點(diǎn),分別適用于不同的工況環(huán)境�����。在工程應(yīng)用中�,應(yīng)該充分考慮設(shè)備特性與工況環(huán)境的適配性,以保證良好的吹灰效果;同時(shí)對(duì)于設(shè)備的投資金額����、運(yùn)行成本、維護(hù)費(fèi)用也要充分考慮���,以保證技改的投資回報(bào)率�����。事實(shí)證明����,氣能激波旋轉(zhuǎn)吹灰器在水泥廠余熱鍋爐的工程應(yīng)用可以滿足以上要求���,具有良好的應(yīng)用前景��。

作者單位:

河北誠(chéng)毅環(huán)保設(shè)備有限公司

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品���,目的在于傳遞更多信息����,并不代表本網(wǎng)贊同其觀點(diǎn)�。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題,如發(fā)生涉及內(nèi)容�、版權(quán)等問(wèn)題,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任���。

3. 如涉及作品內(nèi)容����、版權(quán)等問(wèn)題���,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益。