目前工業(yè)廢水的污水回用技術(shù)已經(jīng)在鋼鐵��、石化和電力等行業(yè)進(jìn)行推廣�����,但石化工業(yè)廢水 COD濃度高���,殘留油成分復(fù)雜���,水質(zhì)變化幅度大。受到水質(zhì)�、生產(chǎn)處理工藝的影響,同一類型的污水在不同時(shí)間和地點(diǎn)受到膜污染的特性會(huì)有很大的區(qū)別��。揚(yáng)子石化分公司 1 250 t/h 污水回用裝置采用水廠凈一裝置三級(jí)處理污水為水源,采用超濾和反滲透組合工藝����,產(chǎn)品水作為工業(yè)用水����、循環(huán)水的補(bǔ)水。項(xiàng)目設(shè)計(jì)進(jìn)水規(guī)模為 1 250 t/h����,設(shè)計(jì)產(chǎn)水規(guī)模為780 t/h,分為二期建設(shè)����,一期為 400 t/h,2012 年3 月投用����,二期為 850 t/h,2015 年 6 月投用��。文章結(jié)合水廠凈一裝置污水回用裝置的日常運(yùn)行狀況��,分析了該裝置運(yùn)行的關(guān)鍵參數(shù)�����、運(yùn)行管理經(jīng)驗(yàn)以及目前該裝置存在的問(wèn)題,希望對(duì)污水回用裝置的運(yùn)行提供參考�����。

1 污水回用裝置簡(jiǎn)介

1.1 凈一裝置污水回用流程簡(jiǎn)介:凈一裝置污水回用采用雙膜工藝���,即超濾反滲透系統(tǒng)��。目前裝置有 6 套超濾系統(tǒng)和 6 套反滲透系統(tǒng)��,具體流程圖見(jiàn)圖 1�����。

達(dá)標(biāo)排放的外排污水投加殺菌劑經(jīng)過(guò)調(diào)節(jié)池均質(zhì)調(diào)節(jié)后���,通過(guò)過(guò)濾精度為500 μm 的自清洗過(guò)濾器后,進(jìn)入超濾膜池����,在超濾產(chǎn)水泵抽吸作用下,超濾產(chǎn)水進(jìn)入超濾產(chǎn)水箱�����,該產(chǎn)水箱出水投加阻垢劑、還原劑以及非氧化性殺菌劑后進(jìn)入反滲透系統(tǒng)��。反滲透系統(tǒng)在高壓泵壓力作用下產(chǎn)出合格水��,并進(jìn)入反滲透產(chǎn)水箱后外供作為循環(huán)水和鍋爐水的補(bǔ)水�����。

1.2 超濾及反滲透原理簡(jiǎn)介:超濾(UF)過(guò)濾是通過(guò)機(jī)械篩分來(lái)實(shí)現(xiàn)對(duì)污染物的分離��,超濾膜元件具有選擇性分離的特點(diǎn)����。在壓力作用下�����,污水中含有懸浮物�����、大的有機(jī)顆粒����、浮油等被截留在超濾膜外��,而小的水分子���、鹽類等則透過(guò)超濾膜形成產(chǎn)水。凈一裝置 UF 采用PSH1800 浸沒(méi)式超濾膜組件����,每套設(shè)計(jì)回收率不小于 90%。

反滲透(RO)膜技術(shù)是近些年來(lái)應(yīng)用非常成熟的制備超純水技術(shù)����。其機(jī)理主要是,在半透膜的兩邊放置相同體積的稀溶液和濃溶液�,因濃度差稀溶液滲透到濃溶液側(cè),此過(guò)程叫做滲透���。當(dāng)滲透達(dá)到平衡時(shí)����,濃溶液的液面就比稀溶液液面高出一定的高度�,這樣就形成了一個(gè)壓力差,稱為滲透壓。滲透壓大小取決于液體的性質(zhì)�,如種類、濃度和溫度等��,與半透膜的性質(zhì)無(wú)關(guān)����。如果此時(shí)濃溶液一側(cè)人為施加一個(gè)比滲透壓大的壓力,溶劑的滲透方向就會(huì)與原來(lái)的方向相反�����,即從濃溶液側(cè)向稀溶液側(cè)流動(dòng)�,此現(xiàn)象稱為反滲透��。凈一裝置 RO 采用 BW30-365-FR 抗污染復(fù)合反滲透膜組件����,穩(wěn)定脫鹽率為98%。

2 污水回用系統(tǒng)的運(yùn)行工況

2.1 運(yùn)行現(xiàn)狀: 揚(yáng)子石化污水雖然能實(shí)現(xiàn)達(dá)標(biāo)排放���,但仍會(huì)對(duì)環(huán)境造成污染�����。揚(yáng)子石化總排出水 CODcr 濃度達(dá)到60 mg/L�����,水質(zhì)較好���,如經(jīng)過(guò)適當(dāng)處理可用于工業(yè)用水以及循環(huán)水的補(bǔ)水�,不僅可減少對(duì)環(huán)境的污染��,而且還可實(shí)現(xiàn)循環(huán)利用���,真正做到變廢為寶���。對(duì)于水廠目前總排出水水質(zhì)而言,超濾+反滲透組合工藝可很好地實(shí)現(xiàn)對(duì)各種污染物的去除���,經(jīng)該工藝處理后的污水可達(dá)到工業(yè)用水���、循環(huán)水補(bǔ)水等用水標(biāo)準(zhǔn)。

2.2 影響雙膜運(yùn)行的因素

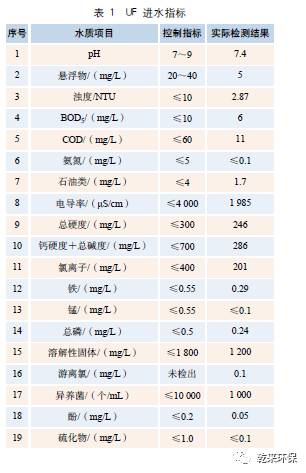

2.2.1 進(jìn)水與產(chǎn)水控制指標(biāo):UF 膜進(jìn)水控制指標(biāo)見(jiàn)表 1�����,RO 膜產(chǎn)水控制指標(biāo)見(jiàn)表 2。

由設(shè)計(jì)進(jìn)水指標(biāo)與實(shí)際分析數(shù)據(jù)對(duì)比可以看出(見(jiàn)表 1)����,進(jìn)水水質(zhì)較好,能達(dá)到設(shè)計(jì)要求��,而產(chǎn)水水質(zhì)的懸浮物和濁度未能達(dá)到設(shè)計(jì)指標(biāo)(見(jiàn)表2)���,說(shuō)明在雙膜處理系統(tǒng)中藥劑投加和參數(shù)控制方面存在不足��。

2.2.2 UF 膜運(yùn)行條件:UF 膜操作壓力一般不超過(guò)極限通量時(shí)的操作壓力�,約為 0.05 MPa�。環(huán)境溫度最低不得低于 5 ℃,最高不得高于 38 ℃���。當(dāng)溫度高于 35 ℃ 時(shí),應(yīng)加強(qiáng)通風(fēng)措施����。正常運(yùn)行中膜元件受到 UF 產(chǎn)水的沖洗,每隔一定周期����,系統(tǒng)會(huì)自動(dòng)進(jìn)行維護(hù)性清洗,在 UF 出水量下降 10% 或運(yùn)行 TMP(跨膜壓差)接近0.055 MPa或人為要求時(shí),系統(tǒng)進(jìn)行恢復(fù)性清洗����。為了保證系統(tǒng)長(zhǎng)時(shí)間的安全運(yùn)行,通常每三個(gè)月應(yīng)至少進(jìn)行一次恢復(fù)性清洗���。當(dāng)UF 系統(tǒng)發(fā)生 TMP 上升過(guò)快或者產(chǎn)水水質(zhì)變差時(shí)���,應(yīng)依據(jù)實(shí)際狀況進(jìn)行逐項(xiàng)分析,確認(rèn)原因及時(shí)處理���。

2.2.3 RO 膜運(yùn)行條件:1)控制鹽的透過(guò)量:鹽透過(guò)量與膜兩側(cè)的濃度差和溫度有關(guān)�。因此應(yīng)控制系統(tǒng)回收率最高在 70% 左右��,水溫最高不得大于 30 ℃��,最佳溫度 22~25 ℃��。2)濃水排放量控制:由于水溫��、操作壓力等因素的變化��,使裝置的產(chǎn)水量也發(fā)生相應(yīng)的變化�����,這時(shí)應(yīng)對(duì)濃水的排放量進(jìn)行調(diào)整,控制濃水的排放量與產(chǎn)水量之比為3∶7��。3)進(jìn)水壓力控制:RO 進(jìn)水壓力不得大于2.0 MPa�����,只限于對(duì)裝置進(jìn)行耐壓實(shí)驗(yàn)���。在滿足產(chǎn)水量與水質(zhì)的前提下�����,盡量取低的壓力值��。4)反滲透脫鹽率:反滲透脫鹽率年平均 97%�。

3 處理效果與分析

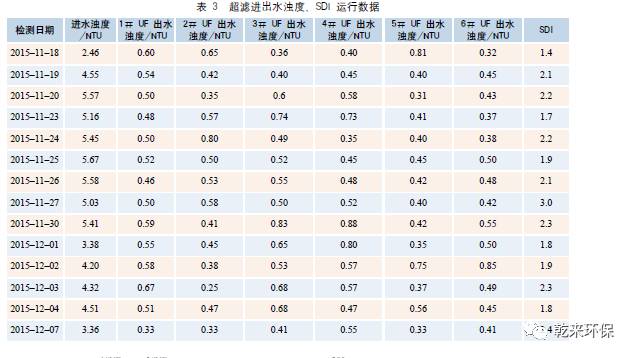

3.1 超濾進(jìn)出水濁度及 SDI:濁度是表征水中懸浮物���、膠體物質(zhì)濃度的指標(biāo)。SDI 是直接表征反應(yīng)膜污堵的綜合指標(biāo)�����,也是超濾運(yùn)行和反滲透運(yùn)行的控制指標(biāo),超濾進(jìn)出水濁度變化及超濾出水 SDI 值見(jiàn)表 3����,裝置共有 6 套超濾系統(tǒng),編號(hào) 1# UF~6# UF�。

由表 3 可以看出,經(jīng)過(guò)超濾膜處理后的出水濁度小于 1.0 NTU�,去除率達(dá) 88% 以上,且基本不隨進(jìn)水濁度變化��。說(shuō)明超濾膜過(guò)濾對(duì)濁度具有很高的去除率和良好的穩(wěn)定性��。

從超濾出水的 SDI 數(shù)據(jù)看�����,均可以控制在 2.4以下����,滿足反滲透進(jìn)水 SDI 不大于 4 的控制要求。從表 3 數(shù)據(jù)還可發(fā)現(xiàn)��,超濾出水 SDI 基本無(wú)大波動(dòng)���,具有良好的運(yùn)行穩(wěn)定性�。

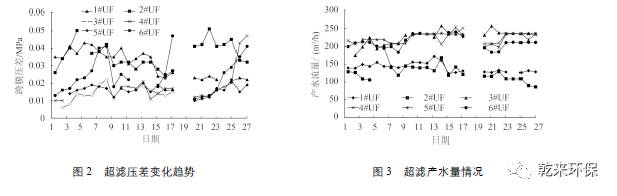

3.2 超濾系統(tǒng)水量及壓差:UF 膜前分別用 500 μm 的自清洗過(guò)濾器過(guò)濾,近 1 個(gè)月的穩(wěn)定運(yùn)行���,預(yù)處理污水水質(zhì)穩(wěn)定���,UF膜總體運(yùn)行平穩(wěn),除 2# UF 跨膜壓差出現(xiàn) 2 次超過(guò)0.05 MPa 外�����,其余運(yùn)行跨膜壓差均低于 0.05 MPa�����。UF 膜運(yùn)行情況如圖 2��、3 所示���。

由圖 2 可看出 1# UF 和 2# UF 超濾壓差偏高�����,平均壓差在0.03 MPa�,由于 1# UF 和 2# UF 為2012 年投用�����,運(yùn)行周期較長(zhǎng)�,膜表面變得粗糙,膜絲斷損嚴(yán)重;3# UF~6# UF 為 2015 年 6 月投運(yùn)����,運(yùn)行狀況良好,平均壓差在 0.018 MPa�。1# UF 和2# UF 產(chǎn)水量較低,平均在 135 m3 /h�,運(yùn)行周期長(zhǎng),膜通量也降低�����,3# UF~6# UF 產(chǎn)水量平均在210 m3/h�,均滿足設(shè)計(jì)回收率。

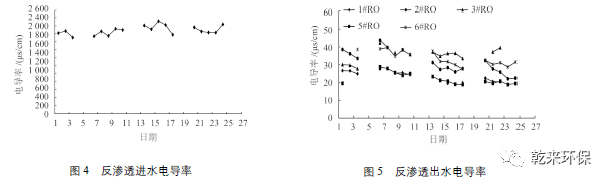

3.3 反滲透進(jìn)出水電導(dǎo)率:電導(dǎo)率是反應(yīng)水中含鹽量的間接指標(biāo)���,因便于測(cè)定而被廣泛采用���。反滲透進(jìn)水和出水電導(dǎo)率變化分別見(jiàn)圖 4 和圖 5。

由圖 4����、5 可以看出�����,進(jìn)水電導(dǎo)率一直在 2 100 μs/cm左右����,經(jīng)過(guò)反滲透處理后����,產(chǎn)水的電導(dǎo)率值在 30 μs/cm左右,系統(tǒng)的脫鹽率平均為 98.52%����。另外 4# RO脫鹽率有較大幅度的下降趨勢(shì),數(shù)據(jù)采集期間已保護(hù)停運(yùn)�,由維保公司對(duì)膜進(jìn)行解剖分析,因此在圖5 中未顯示 4# RO 產(chǎn)水電導(dǎo)率�����。

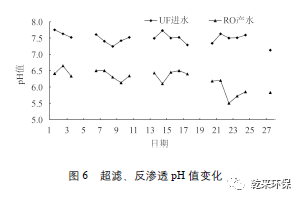

3.4 超濾���、反滲透系統(tǒng) pH 值變化:未脫鹽的水中重碳酸根與溶解的 CO2���、大氣中的 CO2 存在碳酸平衡��,并使水中 pH 值維持中性。經(jīng)過(guò)反滲透脫鹽處理后�����,絕大部分的陰陽(yáng)離子被去除��,原來(lái)存在的碳酸平衡被打破����,出水 pH 值相應(yīng)發(fā)生變化,超濾進(jìn)水���、RO 進(jìn)水(超濾出水)和 RO超濾進(jìn)水的 pH 值一直維持在 7~8 之間�。運(yùn)行過(guò)程中定期對(duì)超濾進(jìn)水硬度值進(jìn)行檢測(cè)��,發(fā)現(xiàn)進(jìn)水硬度在 200 mg/L 左右��,以碳酸鈣計(jì)���。

由圖 6 可以看出����,隨著超濾進(jìn)水 pH 值的逐步降低,其產(chǎn)水pH值亦隨之變化����。當(dāng)進(jìn)水 pH 值在 7.1~7.8 左右時(shí),反滲透產(chǎn)水的 pH 值在 5.8~6.5 之間波動(dòng)�����。綜合來(lái)看�����,經(jīng)過(guò)反滲透處理后pH 值降低約一個(gè)單位��,有時(shí)會(huì)低于 6.0����。為了保證后續(xù)用水點(diǎn)水質(zhì)的穩(wěn)定,避免輸送管路腐蝕�,可通過(guò)在產(chǎn)水中添加氫氧化鈉對(duì)pH 值進(jìn)行調(diào)整,調(diào)整后回用水的 pH 值范圍為6.0~9.0���。

4 污水回用裝置運(yùn)行注意事項(xiàng)及改進(jìn)

4.1 控制裝置來(lái)水水質(zhì)�,預(yù)防沖擊:來(lái)水水質(zhì)好,可以保證含油含鹽污水處理裝置的正常運(yùn)行���,減輕預(yù)處理壓力�,降低雙膜進(jìn)水電導(dǎo)����,保證雙膜進(jìn)水水質(zhì)合格��,延長(zhǎng)膜組件的壽命�,減少清洗頻次,延長(zhǎng)運(yùn)行周期時(shí)間�����。

4.2 加強(qiáng)在線基礎(chǔ)數(shù)據(jù)的監(jiān)控:膜是比較嬌貴的處理設(shè)備�����。在系統(tǒng)設(shè)計(jì)和實(shí)際生產(chǎn)運(yùn)行過(guò)程中�,必須充分考慮石化工業(yè)污水水質(zhì)波動(dòng)大、成分復(fù)雜的特性���,避免有害物質(zhì)高濃度沖擊膜���,造成難以挽回的損失�,除了日常定期采樣分析監(jiān)測(cè)���,在進(jìn) UF 膜前設(shè)置在線 COD�、電導(dǎo)率和pH 等測(cè)試儀����,即時(shí)掌握水質(zhì)變化,自動(dòng)調(diào)整運(yùn)行工況��,或自動(dòng)切換超標(biāo)水����,確保雙膜運(yùn)行安全。

4.3 藥劑使用管理:雙膜系統(tǒng)運(yùn)行和化學(xué)清洗要用到多種藥劑�����,主要有 HCl���、NaOH�、NaOCl、阻垢劑�����、NaHSO3��、檸檬酸等���。這些藥劑的作用是必不可少的����,但投加不當(dāng)也會(huì)影響預(yù)處理和膜處理���。例如,對(duì)于預(yù)處理混凝過(guò)濾時(shí)的陽(yáng)離子混凝劑�����、絮凝劑要控制投加�����,謹(jǐn)防過(guò)量���。若投加過(guò)量��,殘余溶解狀混凝劑就會(huì)附著在膜表面造成膜的污染�。

4.4 保證定期化學(xué)清洗的效果:采取科學(xué)的清洗方式與方法來(lái)清洗膜,即采用合理的清洗藥劑和合理的清洗時(shí)間�����,保證膜的運(yùn)行時(shí)間����。經(jīng)過(guò)一段時(shí)間的運(yùn)行,膜必須進(jìn)行化學(xué)清洗���。一般清洗操作應(yīng)由配套設(shè)計(jì)的就地自動(dòng)清洗系統(tǒng)來(lái)完成����。為了提高清洗效率��,應(yīng)保證進(jìn)水量要求��,盡量分段進(jìn)行����,管理人員應(yīng)及時(shí)跟蹤清洗效果��。針對(duì)不同污染源造成的污堵�����,采取不同藥劑和清洗操作��。一般石化污水有機(jī)污染多�����,用殺菌劑和堿液交替清洗最有效��。

4.5 定期檢查聯(lián)鎖邏輯關(guān)系�、確保自控完好:針對(duì)污水回用裝置聯(lián)鎖邏輯關(guān)系復(fù)雜���、自控設(shè)備眾多的特點(diǎn),裝置技術(shù)人員每周對(duì)聯(lián)鎖及現(xiàn)場(chǎng)自控設(shè)備進(jìn)行定期檢查����,重點(diǎn)檢查設(shè)備自控情況下的運(yùn)行情況。污水回用裝置連續(xù)運(yùn)行以來(lái)����,已檢查出諸如排氣閥無(wú)法開啟�、排空閥關(guān)不到位���、進(jìn)水閥定位器失靈�����、反洗風(fēng)機(jī)聯(lián)鎖故障等多處自控聯(lián)鎖問(wèn)題���。實(shí)行定期檢查自控聯(lián)鎖問(wèn)題的運(yùn)行管理模式,及時(shí)妥善地處理了這方面的問(wèn)題����,確保了污水回用裝置設(shè)備的正常運(yùn)行。

4.6 增加關(guān)鍵工藝參數(shù)測(cè)定頻次���、確保進(jìn)水水質(zhì):針對(duì)影響超濾及反滲透裝置的重要參數(shù)會(huì)直接影響到系統(tǒng)的安全性的特點(diǎn)�,裝置采取了以下四方面的運(yùn)行管理:一是將重要運(yùn)行參數(shù)���,如SDI��、余氯等交由崗位運(yùn)行人員測(cè)定�,這樣可以及時(shí)準(zhǔn)確的獲知具體數(shù)據(jù);二是增加了對(duì)這些重要參數(shù)的檢測(cè)頻次����,這樣可以盡可能減少測(cè)定誤差;三是對(duì)崗位人員進(jìn)行培訓(xùn)��,使其掌握在相關(guān)數(shù)據(jù)出現(xiàn)異常時(shí)的妥善處理措施;四是要求崗位人員密切關(guān)注在線數(shù)據(jù)���,當(dāng)出現(xiàn)異常時(shí),及時(shí)現(xiàn)場(chǎng)加樣分析��。

有了這些管理措施��,污水回用裝置關(guān)鍵工藝參數(shù)的控制得到了很好的落實(shí)�,確保了該裝置的安全平穩(wěn)運(yùn)行。

4.7 藥劑投加設(shè)備定期校正���、確保加藥量滿足要求:為了確保系統(tǒng)加藥量的精確性��,裝置采取了以下四方面的運(yùn)行管理:一是專門下發(fā)了關(guān)于藥劑詳細(xì)配制的操作說(shuō)明;二是每班制定專門人員負(fù)責(zé)藥劑的配制;三是裝置不定期抽查藥劑配制濃度是否滿足要求�,并進(jìn)行考核;四是裝置技術(shù)人員定期對(duì)加藥泵流量進(jìn)行校正�����。

5 結(jié)論與建議

經(jīng)過(guò) 3 年多的運(yùn)行����,整個(gè)污水回用系統(tǒng)基本正常。雙膜工藝技術(shù)先進(jìn)�����,安全可靠����,自動(dòng)化程度高,浸沒(méi)式超濾系統(tǒng)占地小���、投資少�����,能夠有效地截留有機(jī)物��。超濾能夠穩(wěn)定地提供濁度小于1.0NTU 的產(chǎn)水�����,有效延長(zhǎng)了反滲透膜的使用壽命��,又為反滲透系統(tǒng)的高效運(yùn)行提供了良好的保障��。反滲透系統(tǒng)除鹽率達(dá) 98% 以上����,各項(xiàng)指標(biāo)基本達(dá)到設(shè)計(jì)指標(biāo)。在技術(shù)不斷成熟的同時(shí)�,隨著市場(chǎng)的擴(kuò)大,膜的投資費(fèi)用降低����,在石化工業(yè)污水深度處理回用等領(lǐng)域,應(yīng)用前景十分廣闊����。

來(lái)源:《石油石化綠色低碳》 作者:劉娟

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品,目的在于傳遞更多信息���,并不代表本網(wǎng)贊同其觀點(diǎn)�����。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題�����,如發(fā)生涉及內(nèi)容�����、版權(quán)等問(wèn)題����,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任���。

3. 如涉及作品內(nèi)容���、版權(quán)等問(wèn)題,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益�����。