鄭州市馬頭崗污水處理廠污泥熱干化工程將污泥厭氧消化處理產(chǎn)生的沼氣首先用于脫水污泥的熱干化處理,將熱干化尾氣中的熱量回收用于厭氧消化系統(tǒng)污泥的加熱及消化罐的保溫�,通過(guò)能源的重復(fù)利用���,在無(wú)需外加能源的情況下�����,實(shí)現(xiàn)了污泥厭氧消化+熱干化系統(tǒng)的能量自平衡。該工程的成功運(yùn)行對(duì)城鎮(zhèn)污水處理廠污泥處理處置工藝選擇具有示范意義���。

鄭州市馬頭崗污水處理廠一期工程設(shè)計(jì)規(guī)模30萬(wàn)m3/d���,于2007年9月建成通水。隨著城市的發(fā)展��,馬頭崗污水處理廠系統(tǒng)服務(wù)范圍不斷擴(kuò)大,收水量增長(zhǎng)迅速��,一期工程超負(fù)荷運(yùn)轉(zhuǎn)����。2012年開(kāi)始實(shí)施馬頭崗污水處理廠二期工程,二期工程內(nèi)容包括:新建30萬(wàn)m3/d出水達(dá)到一級(jí)A標(biāo)準(zhǔn)的污水處理系統(tǒng)�,為60萬(wàn)m3/d污水處理配套的污泥厭氧消化系統(tǒng),以及200t/d(80%含水率)的污泥熱干化系統(tǒng)���。

馬頭崗污水處理廠熱干化系統(tǒng)是二期工程的組成部分�,利用污泥厭氧消化產(chǎn)生的沼氣進(jìn)行污泥熱干化�����,將熱干化尾氣中的能量進(jìn)行回收用于厭氧消化系統(tǒng)的污泥加熱及消化罐的保溫����,干化后的污泥作為垃圾填埋場(chǎng)的覆蓋土和綠化介質(zhì)用土及用作土地改良。

1 污泥系統(tǒng)概述

1.1污泥系統(tǒng)工藝流程

馬頭崗污水處理廠污泥處理采用“中溫厭氧消化+干化”的組合工藝�。剩余污泥經(jīng)過(guò)重力預(yù)濃縮池濃縮后,經(jīng)離心濃縮機(jī)濃縮與初沉污泥充分混合��?��;旌虾蟮奈勰啾萌胛勰鄥捬跸剡M(jìn)行消化�,消化后污泥進(jìn)行離心脫水,脫水后污泥進(jìn)入干化機(jī)干化����,最后獲得含固率為70%的污泥產(chǎn)品。

圖1 馬頭崗污水處理廠污泥處理工藝流程圖

1.2污泥消化系統(tǒng)主要工藝參數(shù)

馬頭崗污水處理廠厭氧消化系統(tǒng)采用的是高濃度污泥厭氧消化���,消化池進(jìn)泥濃度8%~10%���,污泥厭氧消化罐為不銹鋼復(fù)合結(jié)構(gòu),共14座�。其污泥加熱主要依靠罐體側(cè)立面外層纏繞伴熱管加熱和進(jìn)泥預(yù)加熱,同時(shí)伴熱管還有補(bǔ)充罐體散失熱量�,起到維持罐內(nèi)物料溫度的作用。

污泥厭氧消化主要設(shè)計(jì)參數(shù)如下:污泥近期干固體量為115tDS/d�,沼氣產(chǎn)量為22043m3/d,污泥消化溫度介于33~35℃��,系統(tǒng)需熱量為1906kW(冬季)�����。

1.3污泥熱干化系統(tǒng)設(shè)計(jì)參數(shù)

馬頭崗污水處理廠污泥熱干化系統(tǒng)主要設(shè)計(jì)參數(shù)如下:

本工程近期干化規(guī)模為200 t/d污泥(20%含固率����,折合干污泥40t/d),污泥干化至含固率70%�����,近期土建按300t/d污泥規(guī)模一次性建成�,并預(yù)留干化至90%含固率的可能性。

2 污泥熱干化系統(tǒng)設(shè)計(jì)

2.1污泥熱干化系統(tǒng)工藝流程

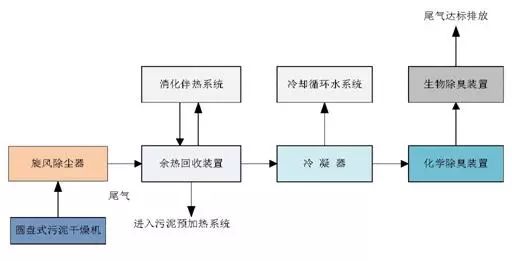

圖2 干化系統(tǒng)流程圖

污泥干化車(chē)間和脫水車(chē)間合建�,80%含水率脫水污泥進(jìn)入濕污泥料倉(cāng),由干化進(jìn)泥泵提升進(jìn)入超圓盤(pán)干燥機(jī)進(jìn)行干化處理���。經(jīng)干化后的污泥含固率達(dá)到70%以上���,再經(jīng)冷卻螺旋冷卻到40oC后,經(jīng)密閉的干泥輸送系統(tǒng)送至干污泥料倉(cāng)暫存待外運(yùn)����。

污泥干化系統(tǒng)由干化機(jī)進(jìn)料系統(tǒng)、干化機(jī)主機(jī)系統(tǒng)���、干泥輸送系統(tǒng)�����、干泥貯存系統(tǒng)���、鍋爐系統(tǒng)�����、除臭系統(tǒng)����、熱量回收系統(tǒng)組成�����。

2.2主要構(gòu)筑物設(shè)計(jì)

1)干化機(jī)進(jìn)料系統(tǒng)

干化機(jī)進(jìn)料系統(tǒng)由濕污泥料倉(cāng)和干化機(jī)進(jìn)泥泵組成���。

濕污泥料倉(cāng)共4座�,每臺(tái)脫水機(jī)下方對(duì)應(yīng)一座鋼筋混凝土污泥料倉(cāng)����,單倉(cāng)容積100m3,每個(gè)料倉(cāng)底部均設(shè)有2個(gè)排放口����,通過(guò)污泥液壓刀閘閥控制污泥的排放。其中一個(gè)排放口打開(kāi)后可使污泥落入停放在下方的污泥運(yùn)輸車(chē)中;另一個(gè)排放口下部通過(guò)密封的管道與污泥螺桿泵進(jìn)料口連通�。

2)干化主機(jī)系統(tǒng)

本工程干化機(jī)采用超圓盤(pán)干燥機(jī),蒸汽間接換熱方式���,該干燥機(jī)既適用于污泥半干化�,又適用于污泥全干化���。熱媒溫度<180℃��,干燥機(jī)污泥側(cè)腔體內(nèi)溫度控制在100-130℃��,干燥機(jī)內(nèi)轉(zhuǎn)子轉(zhuǎn)速0~8.9rpm���,單臺(tái)干化機(jī)安裝功率90Kw,所需輔助空氣量較少����,尾氣處理設(shè)備規(guī)模小。輔助設(shè)備少�,系統(tǒng)簡(jiǎn)單可靠。運(yùn)行中氧含量�、溫度和粉塵量低,具有較高的安全性���。

圖3 干化機(jī)系統(tǒng)模型圖

3)干泥輸送系統(tǒng)

本工程設(shè)置1套干泥輸送系統(tǒng)���,輸送能力可以滿(mǎn)足遠(yuǎn)期300t/d污泥干化時(shí)干污泥量的要求����。同時(shí)�,輸送系統(tǒng)留有足夠的富余量,當(dāng)干化機(jī)達(dá)最大負(fù)荷出泥增多時(shí)����,不能出現(xiàn)堵塞現(xiàn)象。設(shè)置干污泥冷卻機(jī)2臺(tái)�,單臺(tái)輸送能力1.2t/h,全密封輸送機(jī)2臺(tái)����,雙向螺旋輸送機(jī)1 臺(tái),單臺(tái)輸送能力3.6t/h�����。

4)干泥貯存系統(tǒng)

干污泥儲(chǔ)存?zhèn)}倉(cāng)體設(shè)計(jì)為方形料倉(cāng)���,倉(cāng)底為平底形式����,整個(gè)料倉(cāng)是密封結(jié)構(gòu)����,防止臭氣泄漏。為防止物料板結(jié)�,干料倉(cāng)設(shè)計(jì)蒸汽盤(pán)管保溫系統(tǒng)。

5)鍋爐系統(tǒng)

污泥厭氧消化系統(tǒng)和熱干化系統(tǒng)共用鍋爐房��,設(shè)濕背式三回程��、臥式安裝鍋爐3臺(tái)����,2用1備,單臺(tái)蒸發(fā)量5t/h�,鍋爐熱效率>94%。

鍋爐系統(tǒng)的氣源為沼氣或天然氣�,人工切換天然氣和沼氣。

6)除臭系統(tǒng)

本工程主要對(duì)干化機(jī)尾氣����、干泥輸送系統(tǒng)及干污泥料倉(cāng),干化車(chē)間及預(yù)濃縮池產(chǎn)生的臭氣進(jìn)行收集處理,并安全達(dá)標(biāo)排放�����。干化尾氣經(jīng)過(guò)多級(jí)換熱后溫度降至30~40℃����,臭氣被增壓風(fēng)機(jī)收集輸送至化學(xué)除臭裝置,化學(xué)除臭裝置的酸洗塔�����、堿洗塔和氧化塔分別噴淋酸�����、堿性及次氯酸鈉(或雙氧水)藥液�����,通過(guò)噴淋藥液與臭氣中的酸����、堿性污染物及還原性物質(zhì)進(jìn)行中和、氧化反應(yīng)����,降低臭氣中的污染物濃度�。經(jīng)化學(xué)除臭后的尾氣與廠房?jī)?nèi)臭氣匯總后被離心風(fēng)機(jī)輸送至生物除臭裝置完成凈化過(guò)程���,凈化后尾氣經(jīng)過(guò)20m排氣筒達(dá)標(biāo)排放����?;瘜W(xué)除臭風(fēng)量8000m3/h,生物除臭風(fēng)量48000 m3/h��。

7)熱量回收系統(tǒng)

熱量回收系統(tǒng)時(shí)本次設(shè)計(jì)的重點(diǎn)����,熱干化系統(tǒng)尾氣處理工藝流程圖如下。

圖4 尾氣處理工藝流程圖

經(jīng)過(guò)余熱回收系統(tǒng)的尾氣進(jìn)入冷凝器進(jìn)一步冷卻至40 oC以下�,進(jìn)入化學(xué)除臭體系統(tǒng)和生物除臭系統(tǒng)進(jìn)行除臭后達(dá)標(biāo)排放。

熱量回收系統(tǒng)包括余熱回收裝置和冷凝器各1臺(tái)���。

余熱回收裝置為專(zhuān)用換熱器��,換熱效率95%����。將干化尾氣高溫段的熱量用于消化系統(tǒng)保溫水加熱,并設(shè)有防止堵塞和沖洗功能系統(tǒng)��。配套設(shè)置進(jìn)出水溫度�、壓力在線檢測(cè)儀。

冷凝器用于將干化尾氣降低至40℃左右���,保證可以最終進(jìn)入生物除臭系統(tǒng)���。冷凝器具有沖洗功能,防止結(jié)垢和堵塞�。

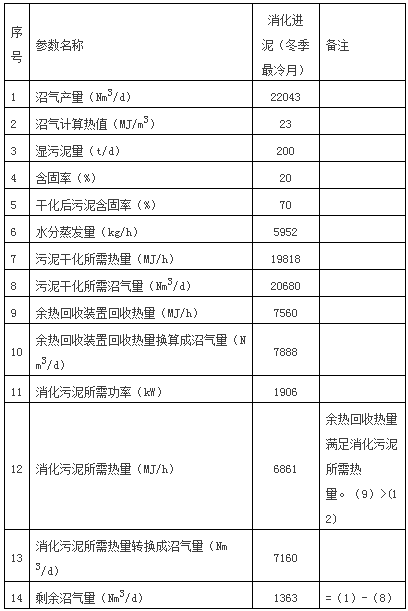

3 消化干化系統(tǒng)的熱量平衡

按冬季最不利情況下,污泥消化干化系統(tǒng)的熱平衡如表1��。

表1 污泥厭氧消化+干化系統(tǒng)能量平衡表

由表1可以看出�,在沒(méi)有余熱回收系統(tǒng)回收能量時(shí),消化系統(tǒng)產(chǎn)生的沼氣量為22043m3/d�����,而干化所需沼氣量為20680 m3/d���,消化所需沼氣量為7160 m3/d�,消化干化系統(tǒng)所需的總沼氣最為27840 m3/d��,消化系統(tǒng)產(chǎn)生的沼氣量在冬季最冷月不能滿(mǎn)足整個(gè)系統(tǒng)的要求。但是���,將污泥干化系統(tǒng)產(chǎn)生的熱量進(jìn)行回收�,用于污泥厭氧消化系統(tǒng)后�����,整個(gè)系統(tǒng)在冬季最冷月時(shí)尚有1363 m3/d富余的沼氣���,整個(gè)系統(tǒng)實(shí)現(xiàn)了能量的自平衡。

來(lái)源:中國(guó)給水排水 作者:范勇

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品��,目的在于傳遞更多信息�����,并不代表本網(wǎng)贊同其觀點(diǎn)���。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題����,如發(fā)生涉及內(nèi)容�����、版權(quán)等問(wèn)題,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任�����。

3. 如涉及作品內(nèi)容����、版權(quán)等問(wèn)題,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益��。