焦化廢水是一種典型的難處理工業(yè)廢水�,即使經過傳統(tǒng)的生化工藝處理后�,仍然存有大量的有毒有害成分��,難以實現(xiàn)污水的達標排放和回收利用����。隨著國家環(huán)保政策的日趨嚴格����,焦化廢水的深度處理已經成為水處理技術領域研究的熱點和難點。高級氧化工藝的應用較為廣泛����,其中包括芬頓氧化、臭氧氧化等技術���,雖然對焦化廢水中大分子有機物具有開環(huán)����、斷鏈的處理效果,但是普遍存在前期投資和運行成本高���、工業(yè)化應用操作復雜且不易管理����、后續(xù)仍需要生化再處理等不足之處�。

相對于化學氧化技術而言,過濾和吸附等物理工藝具有顯著的經濟性和穩(wěn)定性���,但是在焦化廢水的深度處理中試研究和工業(yè)化應用鮮有報道�����。本工作采用絮凝沉淀/活性炭吸附�����,低壓膜過濾集成工藝深度處理焦化廢水�,考察各工藝段的處理效果�,以期為工業(yè)化應用奠定基礎。

1實驗部分

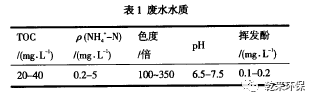

1.1試驗用水:某鋼鐵聯(lián)合企業(yè)化工廠的焦化廢水處理能力為4800m3/d��,試驗用廢水來源于A加工藝穩(wěn)定運行期間的排水,具體水質如表1所示����。為了確保焦化廢水安全排放或回收利用,深度處理效果要到達《遼寧省地方排放標準))(DB21/1627—2008)的要求��。

1.2分析方法:由于焦化廢水中含有一些不能被重鉻酸鉀氧化的有機物�����,以及能夠被重鉻酸鉀氧化的氯離子等無機物��,嚴重影響消解法測定COD的結果����,故選用TOC作為定量指標��。TOC的分析采用德國元素公司的LiquiTOCII總有機碳分析儀����,其它指標按文獻晰述方法測定。

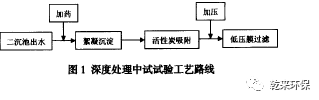

1.3工藝路線:中試試驗裝置的處理能力為1.5m3/h���,安放在現(xiàn)場二沉池出水附近����。工藝路線為,A2/O生化系統(tǒng)處理后的二沉池出水經過加藥后進入絮凝沉淀反應器���,上清液進入活性炭吸附罐��,出水經過加壓后進入4級串聯(lián)的低壓膜過濾罐����,最終得到深度處理后的廢水�����,如圖1所示����。

鑒于較大規(guī)模的中試研究不適于工藝參數的調整優(yōu)化,此試驗的參數設定是基于早先的實驗室小試研究的成果���。

2結果與討論

2.1絮凝沉淀工藝:雖然試驗用水來源于現(xiàn)場生化系統(tǒng)處理后的二沉池出水��,但是由于焦化廢水毒害性較大�、水質波動劇烈��,使得污泥中的微生物分泌胞外聚合物較多、種群結構松散���,從而導致二沉池出水色度大��、懸浮物多�����,甚至出現(xiàn)跑泥的現(xiàn)象��。為了減輕后續(xù)吸附和過濾工藝的負荷�����,需要對廢水再次進行有針對性的絮凝沉淀。

研究表明二沉池出水所含的懸浮物以不溶性有機物和膠體為主�,往往帶有一定量的同性電荷,相互排斥且難以自動聚集成大顆粒�����。因此試驗藥劑采用自主自行研制的XAC高效絮凝藥劑���,屬于長鏈的高分子聚合物�����。特點是在水中可形成帶電荷的長鏈多功能基團�����,具有壓縮膠體雙電層作用���,使基團凝聚成較大顆粒絮狀礬花����,并快速沉降易于分離�����。絮凝劑和聚丙烯酰胺的投加量分別為2709/T和0.4g/t���,絮凝時間為2min���,沉淀時間為45min,處理效果如圖2所示���。

試驗結果表明�����,XAC絮凝劑對廢水中的TOC具有明顯的去除效果�����,雖然進水TOC濃度波動范圍較大��,但是沉淀后出水濃度在15—20mg/L����,去除率為20%-40%。由于生化出水的pH為7.0左右�����,滿足XAC絮凝劑的工作要求�����,無需額外的增加調節(jié)pH的設施���,便于工業(yè)化的應用。同時該藥劑對廢水的色度同樣具有良好的去除效果,去除率達到50%以上�。

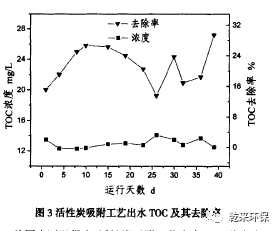

2.2活性炭吸附工藝:活性炭吸附工藝憑借自身的投資節(jié)省、操作簡單和效果顯著等優(yōu)勢�����,在工業(yè)化廢水處理中具有廣泛的應用����,特別是對有機物具有非選擇性的吸附作用。由于存在物料流失和吸附飽和等不足之處��,試驗裝置配備了自動反洗和蒸汽再生系統(tǒng)��?����;趯嶒炇倚≡嚨难芯拷Y果��,中試試驗采用的是廣東鴻生10#顆粒木質炭��,吸附停留時間為1.5h�,處理結果如圖3所示。

從圖中可以得出��,活性炭吸附工藝出水TOC穩(wěn)定在12—14mg/L,去除效率保持在12%一32%之間����,出水色度達到50倍以下,處理效果明顯�����。由于從AJO系統(tǒng)的出水到進入活性炭吸附����,經過了二級絮凝沉淀,因此有效的降低了活性炭負荷��,在此試驗期間并沒有運行反洗和蒸汽再生程序����。并且由于試驗操作規(guī)范,沒有發(fā)生物料流失的現(xiàn)象�����。

2.3低壓膜過濾工藝:活性碳纖維是碳纖維技術和活性炭技術相結合發(fā)展起來的新技術�����,具有過濾和吸附的雙重作用�,國內外關于采用此工藝深度處理含有機物的廢水的報道逐漸增加。本文的低壓膜元件由高活性碳纖維制成�,裝填在圓柱形過濾罐中,采用四級串聯(lián)運行方式�,每一級可以單獨的進行反沖洗。主要工藝參數為����,工作壓力為0.15—0.3MPa,孔隙率為85%��,過水流量為3.5—4.5m3/(h˙m2)����。低壓膜過濾工藝出水TOC及其去除率如圖4所示,

排水TOC穩(wěn)定在9—12mg/L���,去除效率范圍保持在5%一30%之間����。結果表明��,低壓膜元件所具備的過濾和吸附雙重功能��,能夠有效的降低焦化廢水中殘余的難處理有機物;四級串聯(lián)的運行方式使得當其中的一級反洗時,其它三級正常工作�����,不影響處理效果�����。除此之外����,出水色度小于30倍,SDI小于4����,為后續(xù)的反滲透脫鹽等工藝的應用提供了條件。

2.4深度處理效果:綜上所述����,由絮凝沉淀/活性炭吸附/低壓膜過濾構成的物理處理集成工藝,在進水TOC濃度波動范圍較大時能夠保證良好的處理效果����。絮凝沉淀工藝出水TOC穩(wěn)定在15—20mg/L,去除率為20%一40%;活性炭吸附工藝的出水TOC穩(wěn)定在12—14mg/L����,去除率為12%一32%;而低壓膜的出水TOC穩(wěn)定在9—12mg/L���,去除率為5%一30%��,實現(xiàn)達標排放的同時�����,為后續(xù)的脫鹽提供了條件�����。

3 結論

1)采用絮凝沉淀/活性炭吸附�����,低壓膜過濾物理處理集成工藝處理焦化廢水的生化尾水����,具有良好的處理效果,TOC總體去除效率在60%左右���,實現(xiàn)有機污染物的達標排放�����。

2)集成工藝中的絮凝沉淀工藝出水TOC穩(wěn)定在15—20mg/L�����,去除率為20%一40%;活性炭吸附工藝的出水TOC穩(wěn)定在12—14mg/L�,去除率為12%一32%;而低壓膜的出水TOC穩(wěn)定在9—12mg/L,去除率為5%一30%�����。

3)集成工藝出水色度小于30倍����,SDI小于4,為后續(xù)的反滲透脫鹽等工藝的應用提供了條件��。

來源:《冶金能源》 作者:胡紹偉等

特此聲明:

1. 本網轉載并注明自其他來源的作品����,目的在于傳遞更多信息,并不代表本網贊同其觀點��。

2. 請文章來源方確保投稿文章內容及其附屬圖片無版權爭議問題����,如發(fā)生涉及內容��、版權等問題�����,文章來源方自負相關法律責任。

3. 如涉及作品內容�、版權等問題,請在作品發(fā)表之日內起一周內與本網聯(lián)系�����,否則視為放棄相關權益����。