摘要:轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)在運(yùn)行中存在較多不穩(wěn)定因素�,故障時(shí)有發(fā)生,嚴(yán)重制約生產(chǎn)的均衡穩(wěn)定。通過(guò)進(jìn)行工藝�����、設(shè)備改進(jìn)���,優(yōu)化應(yīng)用蒸發(fā)冷卻器噴淋水水質(zhì)提升、蒸發(fā)冷卻器桶壁高效化清理技術(shù)�����、電除塵器泄爆控制技術(shù)��、電除塵器電場(chǎng)劣化控制技術(shù)���、電除塵器陰極線在線更換技術(shù)等關(guān)鍵技術(shù),逐步完善原技術(shù)的固有缺陷����,有效解決了各類問(wèn)題。通過(guò)轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)關(guān)鍵技術(shù)的優(yōu)化應(yīng)用�����,實(shí)現(xiàn)了設(shè)備系統(tǒng)的穩(wěn)定高效運(yùn)行���,使其運(yùn)行效率達(dá)到甚至超過(guò)了國(guó)內(nèi)外同行的最好水平�����,同時(shí)使得原轉(zhuǎn)爐煤氣干法除塵回收技術(shù)得到了有效的補(bǔ)充和完善�����。

1概述

早�����、在1965年�,轉(zhuǎn)爐煙氣干法除塵回收系統(tǒng)在奧地利Donawitz工廠的成功運(yùn)行,就已被世人所關(guān)注����。到了20世紀(jì)80年代初,由德國(guó)魯奇(Lurgi)與蒂森公司(Thyssen)攜手合作�����,將轉(zhuǎn)爐煤氣干法除塵回收工藝推向了一個(gè)新的高度���,該工藝系統(tǒng)簡(jiǎn)稱LT系統(tǒng)�。

近年來(lái),在國(guó)內(nèi)外轉(zhuǎn)爐一次除塵中LT煤氣回收技術(shù)被廣泛采用���,國(guó)外德國(guó)蒂森克魯伯���、奧地利林茨鋼廠采用的該項(xiàng)技術(shù)較為成熟;國(guó)內(nèi)上海寶鋼、山東萊鋼���、內(nèi)蒙古包鋼也采用該項(xiàng)技術(shù)�。

2轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)工藝流程及技術(shù)原理

2.1工藝流程

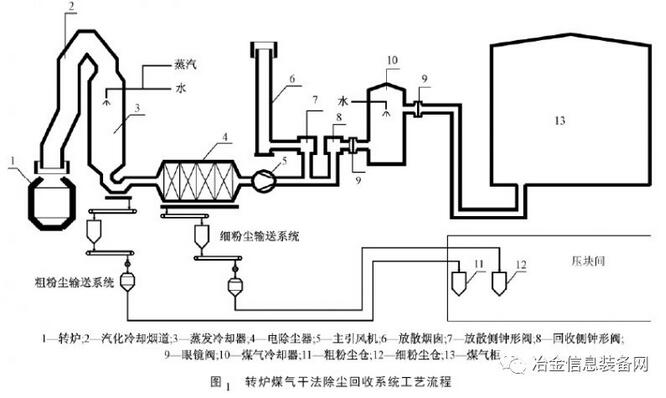

轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)工藝流程如圖1所示���。

2.2技術(shù)原理

它是一種把轉(zhuǎn)爐生產(chǎn)過(guò)程中產(chǎn)生的大量含有CO的高溫塵氣進(jìn)行捕集、冷卻��、凈化并回收CO氣體的工藝技術(shù)���,其核心是干法電除塵���。轉(zhuǎn)爐冶煉產(chǎn)生的高溫塵氣經(jīng)汽化冷卻系統(tǒng)冷卻至1000℃左右,進(jìn)入LT系統(tǒng)的蒸發(fā)冷卻器進(jìn)行水霧降溫和粗除塵�����,然后進(jìn)入電除塵進(jìn)行干法精除塵,系統(tǒng)由一臺(tái)軸流風(fēng)機(jī)提供負(fù)壓驅(qū)動(dòng)力�����。轉(zhuǎn)爐冶煉前期和后期��,CO濃度低�,由鐘型閥切換至放散塔進(jìn)行點(diǎn)火燃燒;轉(zhuǎn)爐冶煉中期,CO濃度大于30%���,由鐘型閥切換進(jìn)入煤氣冷卻器進(jìn)行噴水再次冷卻后送入煤氣柜完成回收���。LT轉(zhuǎn)爐煤氣回收技術(shù),控制程度高����,煤氣回收時(shí)切換速度快;回收的煤氣含塵濃度低,風(fēng)機(jī)壽命長(zhǎng)�。

電除塵器是利用直流高壓電源產(chǎn)生的強(qiáng)電場(chǎng)使氣體電離,產(chǎn)生電暈放電���,進(jìn)而使懸浮塵粒荷電�,并在電場(chǎng)力的作用下,將懸浮塵粒從氣體中分離出來(lái)并加以捕集的除塵裝置�。其除塵效率高,設(shè)備阻力小�,總能耗低。

3轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的應(yīng)用前景

LT系統(tǒng)的優(yōu)越性得益于它是干法除塵系統(tǒng)����,不存在廢水和污泥的處理問(wèn)題;煤氣回收時(shí)的超低值含塵濃度可直接供煤氣用戶使用?��?梢灶A(yù)期�����,該工藝技術(shù)的進(jìn)一步推廣應(yīng)用���、不斷完善,一定會(huì)對(duì)轉(zhuǎn)爐除塵的環(huán)保減排����、節(jié)能降耗起到促進(jìn)作用����。

4優(yōu)化應(yīng)用背景

4.1優(yōu)化應(yīng)用的意義

轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)�����,因該項(xiàng)技術(shù)的固有局限��,系統(tǒng)運(yùn)行存在較多不穩(wěn)定因素��。蒸發(fā)冷卻器�����、電除塵器��、ID風(fēng)機(jī)以及整個(gè)系統(tǒng)控制都存在不同程度的缺陷��,故障時(shí)有發(fā)生�����,嚴(yán)重制約生產(chǎn)的均衡穩(wěn)定�。對(duì)系統(tǒng)應(yīng)用新技術(shù)進(jìn)行優(yōu)化改進(jìn)�����,能完善系統(tǒng)缺陷�,控制劣化趨勢(shì)�,大幅降低故障率��,實(shí)現(xiàn)系統(tǒng)穩(wěn)定運(yùn)行保障生產(chǎn)順行���。

4.2優(yōu)化應(yīng)用難點(diǎn)

蒸發(fā)冷卻器水汽雙流噴嘴共16個(gè)��,均布于蒸發(fā)冷卻器頂部進(jìn)氣口����,在使用中易發(fā)生堵塞情況���,導(dǎo)致噴淋冷卻效果差;隨著生產(chǎn)運(yùn)行周期的增加��,蒸發(fā)冷卻器桶壁會(huì)結(jié)成不同厚度的泥垢��,泥垢積累受溫度變化的影響��,經(jīng)常掉落堵塞輸灰系統(tǒng)���。根據(jù)對(duì)同行業(yè)兄弟單位的了解情況,無(wú)相應(yīng)的控制處理措施�����,需立足自身優(yōu)化改進(jìn)��。

電除塵器電場(chǎng)內(nèi)部陰極線頻繁出現(xiàn)斷線狀況�,經(jīng)常導(dǎo)致電場(chǎng)短路失電,非計(jì)劃?rùn)z修次數(shù)較多�,嚴(yán)重影響生產(chǎn)的正常進(jìn)行。此類情況國(guó)內(nèi)外各單位都存在���,與設(shè)計(jì)單位進(jìn)行了多次交流討論��,未得出較好的控制方案���。還需自身系統(tǒng)分析,革新解決�。

ID風(fēng)機(jī)是從國(guó)外整機(jī)進(jìn)口的設(shè)備,運(yùn)行不到一年時(shí)間就出現(xiàn)軸承運(yùn)行溫度高��、振動(dòng)大的問(wèn)題����,甚至發(fā)生過(guò)軸承燒損情況,與設(shè)備廠家進(jìn)行了多次交涉�����,未找到真正的故障原因。需結(jié)合機(jī)組安裝���、系統(tǒng)運(yùn)行找到真正問(wèn)題予以改進(jìn)控制��。

4.3優(yōu)化改進(jìn)情況

通過(guò)對(duì)轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的細(xì)致鉆研分析�,結(jié)合系統(tǒng)運(yùn)行的實(shí)際情況�����,積極進(jìn)行工藝優(yōu)化�、設(shè)備改進(jìn),不斷采用新技術(shù)�����,逐步完善原技術(shù)的固有缺陷�,補(bǔ)充原有技術(shù)的空白,對(duì)轉(zhuǎn)爐煤氣干法除塵回收技術(shù)進(jìn)行了充實(shí)發(fā)展����,通過(guò)實(shí)踐應(yīng)用,各類問(wèn)題得到了根本性的解決�����。

到目前為止,轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的優(yōu)化應(yīng)用�,已實(shí)現(xiàn)了設(shè)備系統(tǒng)的穩(wěn)定高效運(yùn)行�����,在保障生產(chǎn)均衡順行的基礎(chǔ)上有力促進(jìn)了轉(zhuǎn)爐煤氣的回收?���,F(xiàn)轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)的運(yùn)行穩(wěn)定性和轉(zhuǎn)爐煤氣回收水平在國(guó)內(nèi)同行業(yè)中處于領(lǐng)先水平,達(dá)到國(guó)外先進(jìn)水平����。

轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的成功優(yōu)化應(yīng)用,為轉(zhuǎn)爐一次除塵系統(tǒng)由LT干法替代OG濕法樹(shù)立了典范��,對(duì)冶金行業(yè)實(shí)現(xiàn)節(jié)能減排具有重大意義�����。

5關(guān)鍵技術(shù)優(yōu)化應(yīng)用

5.1蒸發(fā)冷卻器噴淋水水質(zhì)提升

蒸發(fā)冷卻器噴淋水設(shè)計(jì)水質(zhì)指標(biāo)中硬度要求≤200mg/L�,按照設(shè)計(jì),原選用工業(yè)新水作為噴淋用水�����,為保證水量的足夠使用,設(shè)有工業(yè)循環(huán)水管路作為應(yīng)急給水����。本身工業(yè)新水硬度基本與200mg/L臨界,再加上在轉(zhuǎn)爐生產(chǎn)緊張時(shí)����,因工業(yè)新水水量不足,必須用工業(yè)循環(huán)水進(jìn)行補(bǔ)水����,工業(yè)循環(huán)水硬度在800mg/L左右,就更加導(dǎo)致水質(zhì)指標(biāo)中硬度大��,極易導(dǎo)致蒸發(fā)冷卻器噴淋噴嘴堵塞�����。針對(duì)該問(wèn)題��,論證形成了將汽化冷卻系統(tǒng)排污出的高級(jí)除鹽水回收作為蒸發(fā)冷卻器噴淋用水的方案���。高級(jí)除鹽水硬度為1μg/L�����,基本不含有易導(dǎo)致結(jié)垢的離子���。將高級(jí)除鹽水作為噴淋水后�����,將工業(yè)新水作為應(yīng)急給水。這樣��,使噴淋水水質(zhì)得以提升��,蒸發(fā)冷卻器噴淋噴嘴堵塞問(wèn)題得以明顯改善���。

5.2蒸發(fā)冷卻器桶壁高效化清理技術(shù)

蒸發(fā)冷卻器桶壁隨著生產(chǎn)運(yùn)行周期的增加結(jié)有不同厚度的泥垢��,需要定期對(duì)其進(jìn)行清理���,防止結(jié)成大塊從上面跌落導(dǎo)致設(shè)備損壞。原來(lái)是清理人員通過(guò)檢修人孔進(jìn)入到蒸發(fā)冷卻器桶內(nèi)�����,利用簡(jiǎn)易吊筐上下移動(dòng),使用大錘����、風(fēng)鎬等工具進(jìn)行清理,工作條件惡劣�,強(qiáng)度大,清理時(shí)間長(zhǎng)����,清理不夠徹底,同時(shí)需要專門申請(qǐng)20h左右的時(shí)間檢修�����。針對(duì)這種情況���,經(jīng)多方論證�,決定應(yīng)用高壓水清理技術(shù)�����。在蒸發(fā)冷卻器桶壁原相距較遠(yuǎn)的兩層檢修人孔間再增加兩層人孔�,對(duì)應(yīng)設(shè)置檢修平臺(tái),引進(jìn)高壓清洗機(jī)���,在檢修時(shí)打開(kāi)檢修人孔�����,人站在蒸發(fā)冷卻器外部的檢修平臺(tái)上即可進(jìn)行高壓水清理作業(yè)��。清理時(shí)間由原來(lái)的20h/次縮短為6h/次;人力資源方面�����,由原來(lái)的24人/次減少為7人/次�����。并且安全得以全面保障�����,清理效果干凈徹底����。

5.3電除塵器泄爆控制技術(shù)

電除塵器在轉(zhuǎn)爐冶煉中如果系統(tǒng)煙氣氧含量≥6%���、CO含量≥9%時(shí)極易發(fā)生泄爆�,此類現(xiàn)象基本都發(fā)生在轉(zhuǎn)爐開(kāi)吹時(shí);此外如煙氣中有氫氣存在,也有發(fā)生泄爆的可能�。轉(zhuǎn)爐冶煉有時(shí)一次下槍即可連續(xù)冶煉完一爐鋼,有時(shí)因鐵水中Si含量偏高的因素還需冶煉中間進(jìn)行提槍停吹倒渣�����,就出現(xiàn)了二次下槍冶煉的情況���。但每次下槍開(kāi)吹都存在電除塵器泄爆的可能�。

對(duì)電除塵器泄爆的控制涉及到轉(zhuǎn)爐冶煉工序和LT系統(tǒng)運(yùn)行操作工序兩方面�����。轉(zhuǎn)爐吹氧量和轉(zhuǎn)爐投加物料是控制泄爆的關(guān)鍵因素��,優(yōu)化轉(zhuǎn)爐吹氧�、加料工藝是最為有效的途徑。轉(zhuǎn)爐在加入廢鋼����、兌入鐵水后反應(yīng)較為劇烈,需轉(zhuǎn)爐前后搖爐使?fàn)t內(nèi)物料混合均勻的完成燃燒�����。轉(zhuǎn)爐搖正開(kāi)始下槍吹氧后,必須采用吹氧量逐漸升高法���,不得開(kāi)吹給氧太大�����,避免由于吹氧量升高過(guò)快與CO混合不均勻?qū)е滦贡?�。轉(zhuǎn)爐加料由原來(lái)的3次改成現(xiàn)在的7次���,避免了大量加料帶

入較多氧氣引發(fā)燃爆。如轉(zhuǎn)爐冶煉中提槍后���,LT系統(tǒng)運(yùn)行操作工必須實(shí)時(shí)注意CO的濃度�����,及時(shí)與轉(zhuǎn)爐操作工進(jìn)行聯(lián)絡(luò),待CO濃度降到1%以下后可進(jìn)行二次下槍�����,同時(shí)要求控制吹氧量���,使其緩慢逐步增大�����,避免下槍泄爆��。如在轉(zhuǎn)爐冶煉過(guò)程中發(fā)生泄爆���,LT系統(tǒng)操作工必須實(shí)時(shí)注意電除塵器的出口溫度�����,及時(shí)與轉(zhuǎn)爐操作工進(jìn)行聯(lián)絡(luò)�,待電除塵器的出口溫度降到150℃左右后可進(jìn)行二次下槍�����,同時(shí)要求控制吹氧量��,使其緩慢逐步增大�,避免再次泄爆。

通過(guò)對(duì)電除塵器泄爆控制技術(shù)的實(shí)踐�,電除塵器泄爆次數(shù)同比減少了70%左右,且隨著對(duì)控制技術(shù)的熟練應(yīng)用���,泄爆次數(shù)達(dá)到了每月僅一次的較好水平����。

5.4電除塵器電場(chǎng)劣化控制技術(shù)

導(dǎo)致電除塵器電場(chǎng)劣化的主要因素是陰極線的斷裂問(wèn)題,通過(guò)對(duì)電除塵器陰極線在線更換技術(shù)和電除塵器泄爆控制技術(shù)的應(yīng)用���,基本解決了陰極線的耐腐蝕性和電除塵器因泄爆對(duì)陰極線的沖擊問(wèn)題����。通過(guò)提升蒸發(fā)冷卻器噴淋水水質(zhì)�,在降低噴淋水硬度的同時(shí)也降低了水中Cl離子的含量,進(jìn)而促使煙氣中的腐蝕性離子降低��,減少對(duì)陰極線的腐蝕����。

此外,通過(guò)優(yōu)化LT系統(tǒng)運(yùn)行參數(shù)和操作控制技能����,將靜電除塵器入口溫度控制在150℃左右����,既減少含水率又能保證靜電除塵器的穩(wěn)定運(yùn)行收塵效果����。再則如轉(zhuǎn)爐出鋼后要進(jìn)行吊吹爐口��,LT系統(tǒng)操作工必須及時(shí)確認(rèn)已轉(zhuǎn)到吹氧階段��,以確保吊吹爐口過(guò)程中EC蒸汽閥��、水閥都能正常聯(lián)鎖打開(kāi);如在爐口清洗階段進(jìn)行吹渣或不在吹氧階段進(jìn)行吊吹爐口造成EC出口溫度高�,LT系統(tǒng)操作工必須在確認(rèn)蒸汽閥已打開(kāi)后及時(shí)手動(dòng)打開(kāi)水閥以控制EC出口溫度在250℃左右。

硬件設(shè)備系統(tǒng)的改進(jìn)運(yùn)行加以軟件控制系統(tǒng)的優(yōu)化操作���,抑制了電除塵器的電場(chǎng)劣化傾向��,保障了整個(gè)LT系統(tǒng)的穩(wěn)定運(yùn)行���。

5.5電除塵器陰極線在線更換技術(shù)

因LT系統(tǒng)的含水率較大,其中氯離子等元素在常溫下與水����、陰極線一起形成原電池腐蝕,使極線表面產(chǎn)生了腐蝕�,導(dǎo)致了此部分極絲逐漸減薄、變形直至斷裂;并且電除塵器泄爆使陰極線受到很大沖擊,且局部產(chǎn)生高溫�����,促使陰極線變形��、斷裂迅速�����。陰極線斷裂極易導(dǎo)致電場(chǎng)短路失電���,喪失除塵凈化工藝功能�,被迫停產(chǎn)檢修��。

電除塵器一二電場(chǎng)陰極線為扁鋼芒刺���,厚度為6mm����,材質(zhì)為08A1���,本身強(qiáng)度���、剛度以及抗腐蝕性能稍有欠缺。經(jīng)論證確定選用強(qiáng)度�、剛度以及抗腐蝕性能更佳的陰極線用來(lái)替代一二電場(chǎng)的扁鋼芒刺陰極線。陰極線的選材��、制作�����、更換都需要技術(shù)革新�。考慮到Cl離子等腐蝕作用���,確立應(yīng)用不銹鋼材質(zhì)的陰極線�����。

材質(zhì)確定以后���,如何制作加工才能確保陰極線應(yīng)有的性能成為新的課題。采用等離子切割技術(shù)�,成型效果差,影響陰極線的放電性能;采取激光切割技術(shù)�,局部產(chǎn)生的高溫會(huì)破壞不銹鋼的鈍化層,同樣影響其放電性能;最終確定應(yīng)用線切割技術(shù)進(jìn)行極線加工。

陰極線制作完畢�,但不具備電除塵器停用大修拆出整個(gè)框架進(jìn)行陰極線更換的條件,陰極線必須進(jìn)行在線更換��。陰極線原安裝方式為極線兩端穿入框架內(nèi)設(shè)有的小孔內(nèi)進(jìn)行焊接��,新更換極線如仍采取該種方式����,將無(wú)法保證極線應(yīng)有的拉伸力。為此�,再對(duì)陰極線的制作新加一部工序,將陰極線兩端加工為螺桿�����,在進(jìn)行極線更換時(shí)將極線兩端穿出框架內(nèi)設(shè)有的小孔���,再用螺母進(jìn)行緊定調(diào)節(jié)��,以保證極線的拉伸力度���。

陰極線在線更換技術(shù)的應(yīng)用,穩(wěn)定了電除塵器電場(chǎng)的運(yùn)行���,控制了電場(chǎng)因陰極線斷裂導(dǎo)致的劣化傾向�����。

5.6ID風(fēng)機(jī)穩(wěn)定運(yùn)行控制

ID風(fēng)機(jī)投用以來(lái)共出現(xiàn)過(guò)十幾次軸承振動(dòng)大或者溫度高現(xiàn)象��,嚴(yán)重時(shí)導(dǎo)致兩次軸承燒損故障����,風(fēng)機(jī)的穩(wěn)定運(yùn)行遇到了挑戰(zhàn)���。首先需解決風(fēng)機(jī)本身固有的問(wèn)題�,大修時(shí)對(duì)風(fēng)機(jī)實(shí)施了全面檢測(cè)����,主軸水平度嚴(yán)重超標(biāo)(外方標(biāo)準(zhǔn)值為0.5mm/m),且外方標(biāo)準(zhǔn)值也不夠精����。調(diào)整水平度精度,必須控制在0.2mm/m之內(nèi)���,該項(xiàng)處理確保了風(fēng)機(jī)本身無(wú)安裝缺陷�����。

對(duì)ID風(fēng)機(jī)的運(yùn)行控制也要有一定的控制手段����。ID風(fēng)機(jī)固定端軸承座置于機(jī)殼之外,雖與大氣接觸且有自身的冷卻盤進(jìn)行風(fēng)冷�,但由于系統(tǒng)煙氣本身溫度高達(dá)150℃,對(duì)軸承座的輻射熱很強(qiáng)���,對(duì)機(jī)殼實(shí)施隔熱保溫���,有效隔離了熱量的傳遞;與此同時(shí),為前軸承座增加強(qiáng)制冷卻風(fēng)管�,保證以最大的風(fēng)量來(lái)促進(jìn)軸承冷卻。ID風(fēng)機(jī)自由端軸承座置于機(jī)殼之內(nèi)�,依靠專門的冷卻風(fēng)機(jī)強(qiáng)制供風(fēng)冷卻,吸風(fēng)口的過(guò)濾網(wǎng)要實(shí)施定期清理;同時(shí)為確保冷卻效果���,又專設(shè)一套緊急冷卻用的壓縮空氣系統(tǒng)�,必要時(shí)進(jìn)行快速冷卻���。此外�,軸承潤(rùn)滑油實(shí)施定人定量定周期置換以確保油質(zhì)的清潔度;必要時(shí)要手動(dòng)控制風(fēng)機(jī)轉(zhuǎn)速進(jìn)行煉鋼,最大程度的給風(fēng)機(jī)軸承冷卻時(shí)間��。

通過(guò)以高標(biāo)準(zhǔn)的精細(xì)改進(jìn)和控制�����,ID風(fēng)機(jī)軸承振動(dòng)大�、溫度高的現(xiàn)象基本不再發(fā)生,穩(wěn)定運(yùn)行得以保證���。

目前,上述關(guān)鍵技術(shù)已在某鋼廠的轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)中得以優(yōu)化應(yīng)用����,夯實(shí)了系統(tǒng)的穩(wěn)定運(yùn)行,使其運(yùn)行效率達(dá)到甚至超過(guò)了國(guó)內(nèi)外同行的最好水平��,同時(shí)使得轉(zhuǎn)爐煤氣干法除塵回收技術(shù)得到了有效的補(bǔ)充和完善�����。

來(lái)源:冶金信息裝備網(wǎng) 作者:馬良

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品����,目的在于傳遞更多信息�,并不代表本網(wǎng)贊同其觀點(diǎn)��。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題����,如發(fā)生涉及內(nèi)容、版權(quán)等問(wèn)題�����,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任���。

3. 如涉及作品內(nèi)容��、版權(quán)等問(wèn)題��,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益。