0引言

鑒于當(dāng)前環(huán)保要求日益嚴(yán)格,涂裝廢氣末端治理日漸明晰�����。工程機(jī)械涂裝線的廢氣主要來自調(diào)漆室�����、噴漆室��、流平室���、烘干室和污水處理間的廢氣。這些廢氣的濃度一般在排放限制值內(nèi)�,為應(yīng)對標(biāo)準(zhǔn)中的排放速率要求,高空排放是眾多工程機(jī)械制造商通常采取的方法��。雖然目前可以滿足環(huán)保排放要求��,但是高空排放實(shí)質(zhì)上就是廢氣沒有做任何處理的直接排放,對大氣環(huán)境危害較大�。

1廢氣處理工藝對比

由于廢氣的種類比較多,處理的方法也各不相同���,冷凝法����、吸收法��、燃燒法����、催化法��、吸附法等是國內(nèi)比較常用的方法�����;生物法�����、低溫等離子法等是近幾國外研發(fā)出來一種新技術(shù)�、新工藝,以下對各工藝作簡要對比介紹����。

1.1冷凝回收法

這種方法要求廢氣物中的有機(jī)物的濃度較高�,一般在幾萬甚至幾十萬ppm���,對于低濃度有機(jī)廢氣此法不適用�����。它的基本原理是涂裝線排除的廢氣物經(jīng)過冷凝器冷凝���,然后再將冷凝后的冷凝液進(jìn)行分離,分離出可回收且有價(jià)值的有機(jī)物�����。

1.2吸收法

化學(xué)吸收和物理吸收是吸收法的兩種形式���,但是化學(xué)吸收應(yīng)用比較少���,因?yàn)榻^大多數(shù)廢氣物都不能采用化學(xué)吸收。物理吸收主要應(yīng)用在中高濃度的廢氣��,它的原理:廢氣物經(jīng)過物力吸收后排放到大氣中,當(dāng)物理吸收的吸收液飽和后�����,要進(jìn)行經(jīng)解析或精餾后可以重新利用�。本法的二次污染問題較難解決且凈化效果不理想[1]。

1.3直接燃燒法

直接燃燒法的工藝比較簡單�����,較適用在高濃度的廢氣治理中����。它的原理是:利用燃料將收集到的廢氣混合物進(jìn)行加熱,將其加熱到700~800℃����,并停留0.3~0.5s����,在高溫下可燃的有害物質(zhì)方可分解變?yōu)闊o害物質(zhì)。

1.4催化燃燒法

本法是把廢氣加熱到200~300℃經(jīng)過催化床催化燃燒轉(zhuǎn)化成無害無臭的二氧化碳和水�����,達(dá)到凈化目的。該法適用于高溫����、中高濃度的有機(jī)廢氣治理,國內(nèi)外已有廣泛使用的經(jīng)驗(yàn)����,效果良好。該法是治理有機(jī)廢氣的有效方法之一��,但對于低濃度����、大風(fēng)量的有機(jī)廢氣治理存在設(shè)備投資大、運(yùn)行成本較高的缺點(diǎn)[2]�。

1.5吸附法

1)直接活性炭吸附法

這種方法設(shè)備比較簡單、投資較小�����,它是將涂裝線排除的有機(jī)廢氣�,經(jīng)過活性炭的進(jìn)行吸附,吸附率在90%以上��。此方法活性炭達(dá)到飽和后無法進(jìn)行再生����,需要對其進(jìn)行定期更換�����,方可保證凈化效果���。更換時(shí)會(huì)導(dǎo)致裝卸、運(yùn)輸?shù)冗^程中造成二次污染����,活性炭成本比較高且飽和活性炭需要專門處理機(jī)構(gòu)處理,處理費(fèi)用較高�,因此其直接活性炭吸附的運(yùn)行成本相當(dāng)高。

2)吸附—回收法

該法利用過熱蒸汽反吹吸附飽和的吸附劑進(jìn)行脫附再生���,蒸汽與脫附出來的有機(jī)氣體經(jīng)冷凝����、分離��,可回收有機(jī)液體�����。該法凈化效率較高�,但要求提供必要的蒸汽量。另外有機(jī)溶劑與水的分離不很徹底����,得到的混合液體品質(zhì)不高,組份較為復(fù)雜���,這些有機(jī)液體無法直接用到生產(chǎn)中���,要再采用蒸餾、精餾��、萃取等多道程序處理��。

3)新型吸附—催化燃燒法

此方法主要解決低濃度����、大風(fēng)量廢氣物的處理,它綜合了吸附法和催化燃燒法兩者的優(yōu)點(diǎn)�。它的基本原理是:低濃度的涂裝線廢氣物,先通過新型活性炭進(jìn)行吸附���,飽和后給其通入熱空氣進(jìn)行加熱�����,將有機(jī)廢氣從活性炭中脫附出來�,這時(shí)廢氣物就從低濃度變成了高濃度廢氣物,然后將這些高濃度的廢氣物����,再送入到催化燃燒床燃燒。這種方法正在得到推廣及認(rèn)可��,是比較實(shí)用廢氣處理效果比較好的一種方法[2]�����。

1.6低溫等離子技術(shù)

低溫等離子技術(shù)比較適用于低濃度��、小分子廢氣物的處理��,它是繼固�、液、氣這三者之后的第四態(tài)����,當(dāng)外加電壓至氣體著火點(diǎn)電壓時(shí),氣體擊穿�����,產(chǎn)生一新混合體�����。之所以成為低溫等離子是由于�,在放電的過程中雖然電子的溫度達(dá)到很高,但重粒子溫度缺很低�����,致使整個(gè)體系呈現(xiàn)低溫狀態(tài)�����。

它的原理是利用產(chǎn)生的這些高能電子���、自由基等活性粒子與廢氣中物作用�����,使廢氣中的污染物分子發(fā)生分解等一系列的反應(yīng)����,然后達(dá)到分解污染物的目的。

1.7光催化技術(shù)

光催化技術(shù)是適用于低濃度廢氣物的處理方式之一����,它是將TiO2作為催化劑,反應(yīng)條件比較溫和����,光解速度較快,光催化的產(chǎn)物:CO2��、H2O或其它�,它的應(yīng)用范圍比較廣,包括醛�����、酮��、氨等有機(jī)物廢氣物����,都可利用TiO2進(jìn)行光催化清除。其主要機(jī)理是:催化劑吸收光子����,與表面的水反應(yīng)產(chǎn)生一種比較主要的活性物質(zhì)���,他對光催化的氧化起著決定性作用的羥基自由基(?OH)。還會(huì)產(chǎn)生一種活性氧物質(zhì)(?O���,H2O2)[3]。

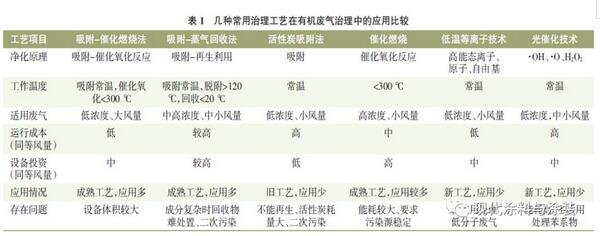

1.8幾種常用治理廢氣工藝對比

幾種常用治理工藝在有機(jī)廢氣治理的應(yīng)用比較如表1所列����。

2推薦工藝

以山推股份推土機(jī)事業(yè)部涂裝線廢氣為研究對象,廢氣處理源為噴涂時(shí)廢氣由液態(tài)的漆霧和氣態(tài)的揮發(fā)性有機(jī)物兩部分組成�����,漆霧顆粒微小�、黏度大、易黏附于物質(zhì)表面�����,凈化有機(jī)廢氣前必須先除漆霧�;揮發(fā)性有機(jī)物大多難溶于水;排放不連續(xù):主要集中在噴涂作業(yè)時(shí)間段��,不作業(yè)時(shí)廢氣濃度很低。

此次處理廢氣有風(fēng)量大����、有機(jī)物濃度低、含一定粘性漆霧及顆粒粉塵等特點(diǎn)���。結(jié)合同行業(yè)中的成功實(shí)踐經(jīng)驗(yàn)�����,采用“組合式過濾器+活性炭吸附+脫附催化燃燒再生”工藝來治理有機(jī)廢氣�����,此工藝是利用催化燃燒反應(yīng)熱能脫附吸附在活性炭內(nèi)有機(jī)溶劑[3]��。

3工作原理

本著安全��、節(jié)能����、方便�、可靠、經(jīng)濟(jì)的原則�,預(yù)防廢氣中含有少量粉塵顆粒。首先有機(jī)廢氣經(jīng)組合干式過濾器,去除廢氣中的漆霧粉塵及顆粒物��,以防活性碳微孔被堵塞��,延長活性炭的使用周期����,然后將符合吸附條件的有機(jī)廢氣送入活性炭吸附箱進(jìn)行吸附凈化,凈化后的潔凈氣體由主排風(fēng)機(jī)排入大氣中�����。吸附裝置配有備用吸附箱1套�,當(dāng)活性炭吸附飽和后通過控制閥門切換至催化燃燒脫附狀態(tài)�����;脫附再生系統(tǒng)采用在線脫附再生��,即吸附過程為連續(xù)式處理工藝����,在備用吸附裝置投入使用同時(shí),飽和吸附箱則進(jìn)行脫附工作�����,脫附后活性炭箱預(yù)備至下次循環(huán)使用。

4技術(shù)特點(diǎn)

1)整個(gè)系統(tǒng)設(shè)備實(shí)現(xiàn)了凈化�����、脫附過程自動(dòng)化�,與回收類有機(jī)廢氣凈化裝置相比,無須配備壓縮空氣等附加能源��,運(yùn)行過程不產(chǎn)生二次污染�,設(shè)備投資及運(yùn)行費(fèi)用低;

2)使用特殊成型的蜂窩狀活性炭作為吸附材料�,由于其比重為條形活性炭纖維的8-10倍,再生前吸附有機(jī)溶劑可以達(dá)到活性炭總重量的25%���,具有使用壽命長��,吸附系統(tǒng)運(yùn)行阻力低���,凈化效率高等特點(diǎn);

3)設(shè)備占地面積小���、重量較輕���,吸附床濾料采用堆砌式結(jié)構(gòu)����,裝填方便�,更換容易;

4)采用優(yōu)質(zhì)貴金屬鈀�、鉑載在蜂窩狀陶瓷上作催化劑,具有使用壽命長���,分解溫度低���,脫附預(yù)熱時(shí)間短����,能耗低;催化燃燒率達(dá)97%以上���。

5)采用PLC控制系統(tǒng)��,設(shè)備運(yùn)行��、操作過程實(shí)現(xiàn)自動(dòng)化�,運(yùn)行過程安全穩(wěn)定、可靠�。江蘇金弘潤環(huán)保設(shè)備有限公司

6)在活性炭吸附床前采用過濾器過濾小顆粒物,凈化效率高�,確保吸附裝置的使用壽命。

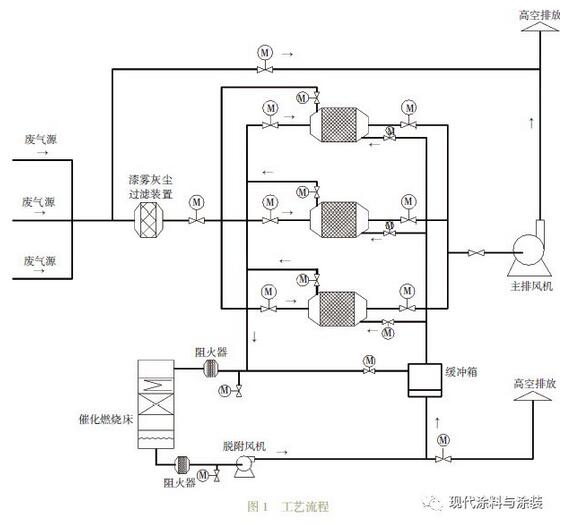

5工藝流程

本裝置工藝流程為:預(yù)處理(過濾)——吸附濃縮——解吸脫附——催化燃燒的工藝流程��,詳細(xì)工藝流程見圖1所示�����。

系統(tǒng)由7個(gè)活性炭吸附器(6吸1脫)�,1個(gè)催化燃燒床構(gòu)成,將各條生產(chǎn)線中的所有排氣管合并連接引至凈化設(shè)備����,各個(gè)支管上安裝一只手動(dòng)調(diào)節(jié)閥,配比調(diào)節(jié)風(fēng)量���;在吸附凈化裝置與廢氣進(jìn)口之間安裝一套預(yù)處理設(shè)備��,去除廢氣中的UV漆霧�����,從而避免活性炭微孔被堵塞����,然后送入活性炭吸附箱進(jìn)行吸附凈化,當(dāng)任一活性炭吸附器接近飽和時(shí)�,系統(tǒng)將自動(dòng)切換到備用活性炭吸附器(此時(shí)飽和活性炭吸附器停止吸附操作),然后用熱氣流對飽和活性炭吸附器進(jìn)行解吸脫附���,將有機(jī)物從活性炭上脫附下來�。在脫附過程中�,有機(jī)廢氣已被濃縮,濃度較原來提高幾十倍,達(dá)2000mg/m3以上�����,濃縮廢氣送到催化燃燒裝置���,最后被分解成CO2與H2O排出。

完成解吸脫附后���,活性炭吸附器進(jìn)入待用狀態(tài)��,待其他活性炭吸附器接近飽和時(shí)�����,系統(tǒng)再自動(dòng)切換回來�����,同時(shí)對飽和活性炭吸附器進(jìn)行解吸脫附��,如此循環(huán)工作��。最后凈化后的潔凈氣體由主排風(fēng)機(jī)排入大氣中���。

6結(jié)論

鑒于當(dāng)前環(huán)保要求日益嚴(yán)格��,VOCs末端治理日漸明晰���,除了選用水性、高固含����、噴粉等低VOCs含量涂料,或者采用機(jī)器人噴涂工藝�、靜電噴涂工藝等先進(jìn)噴涂技術(shù)外。還有就是廢氣處理技術(shù)的應(yīng)用����,由于廢氣處理技術(shù)的種類非常多���,且沒有一個(gè)詳細(xì)的介紹。本文通過對比分析國內(nèi)常用廢氣處理技術(shù)及國外新興處理技術(shù)���,給初始接觸者一個(gè)指導(dǎo)作用���。并結(jié)合實(shí)際應(yīng)用情況對應(yīng)用比較成熟的“組合式過濾器+活性炭吸附+脫附催化+燃燒再生”進(jìn)行了詳細(xì)的介紹。

來源:現(xiàn)代涂料與涂裝 作者:董慶建 王萌等

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品��,目的在于傳遞更多信息���,并不代表本網(wǎng)贊同其觀點(diǎn)�����。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�����,如發(fā)生涉及內(nèi)容、版權(quán)等問題�,文章來源方自負(fù)相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容����、版權(quán)等問題�,請?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系����,否則視為放棄相關(guān)權(quán)益。