0 前言

我國淡水資源貧乏���,人均占有量僅為世界平均值的1/4����,并且分布不均衡�,尤其水資源與煤炭資源呈逆向分布關(guān)系�����。因此���,在煤化工技術(shù)和產(chǎn)業(yè)化發(fā)展過程中,應(yīng)積極發(fā)展和應(yīng)用廢水處理技術(shù)���。然而����,我國在引進(jìn)和發(fā)展煤化工核心技術(shù)時��,往往沒有及時引進(jìn)和發(fā)展煤化工廢水處理技術(shù)��,如與我國大型煤氣化技術(shù)相比����,其配套廢水處理技術(shù)是落后的��。煤化工廢水難于治理���、危害極大��,近年來在國內(nèi)某些地區(qū)己經(jīng)成為首要污染源之一��。煤化工廢水是一種成分復(fù)雜的難降解有機(jī)廢水����,含有酚類、焦油��、氨氮等幾十種污染物���。其中���,酚類屬于我國優(yōu)先控制的污染物質(zhì)之一,其對人體����、生物和水體等都有毒害作用。

1 煤化工含酚廢水介紹

煤化工含酚廢水依據(jù)工藝不同其性質(zhì)不同��,如含酚濃度�、pH值、含酚種類����、含鹽度等����,即使相同工藝產(chǎn)生的廢水���,隨原料煤��、設(shè)備情況和操作條件等因素的不同��,含酚廢水水質(zhì)變化也較大��。按照生產(chǎn)廢水的pH值不同��,可將含酚廢水分為酸性�����、中性及堿性三種;根據(jù)酚類能否與水蒸氣共沸揮發(fā)的特點�,又可分為含揮發(fā)酚廢水與含不揮發(fā)酚廢水�����,一般沸點低于230℃的單元酚如苯酚等�,多為揮發(fā)酚;沸點高于230℃的酚類如苯二酚等,多為不揮發(fā)酚;按含酚濃度分為高濃度(高于1000 mg/L)含酚廢水和低濃度(小于1000 rag/L)含酚廢水�����,對于高濃度含酚廢水應(yīng)考慮廢水中酚的回收與利用�,對低濃度含酚廢水應(yīng)使其盡量在系統(tǒng)中循環(huán)使用,待提高含酚濃度后進(jìn)行回收和利用�,最后再進(jìn)行無害化處理。下面筆者分別針對煤氣化廢水��、焦化廢水��、蘭炭生產(chǎn)廢水進(jìn)行介紹�����。

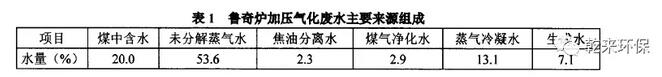

1.1煤氣化廢水:典型的煤氣化含酚廢水是魯奇爐加壓氣化廢水����。其魯奇爐加壓氣化廢水主要來源于未分解蒸氣冷凝水和煤本身所含的水分等部分,詳細(xì)見表l所示�����。

因此���,不同煤質(zhì)所含水分不同��,氣化廢水的量也大不相同��,如沈北褐煤含水量為20.7%~22.2%�,而小龍?zhí)逗置簞t高達(dá)35.6%,官地貧煤僅O.3%�。氣化1t煤約產(chǎn)出1.0 m3廢水。

魯奇爐加壓氣化廢水水質(zhì)分析指標(biāo):COD 4500-5000 mg/L;NI-13-N 200-250 rag/L:揮發(fā)酚400 mg/L:總酚800-1000 mg/L;石油類100-300 mg/L;溶解性固體3500 mg/L;pH 9-10;色度20000倍以上�。

1.2焦化廢水:焦化廢水主要來自煉焦和煤氣凈化過程及化工產(chǎn)品的精制過程,其中以蒸氨過程中產(chǎn)生的剩余氨水為主要來源��。焦化廢水所含污染物包括酚類�、多環(huán)芳香族化合物及含氮、氧��、硫的雜環(huán)化合物等�,是一種典型的含有難降解的有機(jī)化合物的工業(yè)廢水。焦化廢水中的難降解有機(jī)物主要是酚類和苯類等化合物���。焦化廢水的水質(zhì)因各廠工藝流程和生產(chǎn)操作方式差異很大而不同���。一般焦化廠的焦化廢水水質(zhì)分析:COD 3000-3800 mg/L:總酚600~900mg/L;石油類50~70mg/L;氨氮300 mg/L:氰化物10 mg/L。

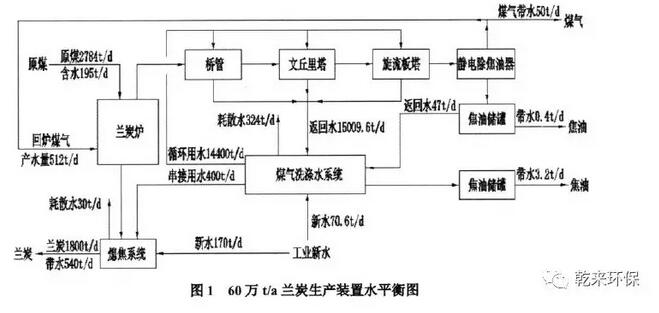

1.3蘭炭生產(chǎn)廢水:蘭炭生產(chǎn)屬于煤中溫干餾過程�����,干餾過程及煤氣凈化過程中形成的廢水稱為蘭炭生產(chǎn)廢水����。蘭炭生產(chǎn)廢水是一種高COD、高酚類�����、高氨氮��、難降解的有機(jī)廢水���,與焦化廢水相比�����,蘭炭生產(chǎn)廢水COD要高10倍左右���,酚類、氨氮的濃度也遠(yuǎn)高于焦化廢水��。因此���,蘭炭生產(chǎn)廢水更難于處理��。60萬t/a蘭炭生產(chǎn)裝置水平衡圖如圖1所示��。

由圖1可知�����,60萬t/a蘭炭生產(chǎn)裝置是無盈水系統(tǒng)���。系統(tǒng)中耗散水量比較大����,一部分是蒸發(fā)��、飛散等原因而耗散���,另一部分是熄焦后由蘭炭吸附而耗散����。這部分中蘭炭吸附耗散水來自煤氣洗滌水系統(tǒng)(即串接用水��,煤氣洗滌水系統(tǒng)中部分被熄焦系統(tǒng)利用的水)��,含有大量煤焦油、酚�、氨類等物質(zhì),在蘭炭生產(chǎn)區(qū)����,運(yùn)輸區(qū)及使用地區(qū)分別造成不同程度的污染���。因此��,這部分串接用水急需經(jīng)濟(jì)�、環(huán)保的工藝進(jìn)行處理���。蘭炭生產(chǎn)廢水分析指標(biāo):COD 40000—50000 mg/L;NH3-N 2000~3000mg/L:揮發(fā)酚2000---4000 mg/L;總酚6000-12000 mg/L:石油類2000---3500 mg/L;懸浮物1000 mg/L;硫化物100 mg/L:氰化物10mg/L;pH 6~9����。

2 含酚廢水處理技術(shù)

2.1水蒸氣脫酚:水蒸氣脫酚主要利用一些酚類具有揮發(fā)性�,能隨蒸氣揮發(fā)的特點。用高溫蒸氣加熱廢水�����,使廢水中的揮發(fā)酚和水蒸氣形成混合物���,由于酚在氣相中的平衡濃度大于酚在水中的平衡濃度����,因此含酚廢水在與水蒸氣強(qiáng)烈對流時,酚立即轉(zhuǎn)入水蒸氣�,從而廢水凈化,再用氫氧化鈉洗滌含酚蒸氣回收酚�。此法不僅不會在廢水處理中帶入新的污染物,回收酚純度高����,且操作簡單��、投資少。缺點是蒸氣耗量大,脫酚效率僅為80%�����,主要針對揮發(fā)酚且酚種類比較少的水質(zhì)���。由水蒸氣脫酚法的缺點來看���,顯然不適合煤化工廢水脫酚的應(yīng)用。

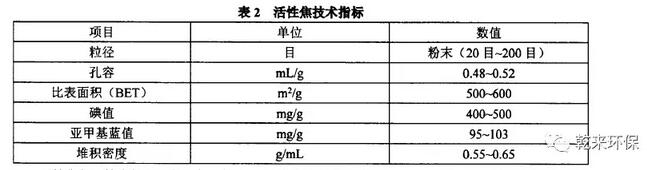

2.2活性焦吸附脫酚:吸附脫酚是采用一種液固吸附與解吸相結(jié)合的脫酚方法,將廢水與吸附劑接觸���,發(fā)生吸附作用達(dá)到脫酚的目的��,但采用吸附法(如活性炭吸附)回收酚存在一些困難����,因為有色物質(zhì)的吸附是不可逆的����,活性炭吸附有色物質(zhì)后�����,極難再生將有色物質(zhì)洗脫下來�����,從而影響活性炭的使用壽命����。隨著廉價、高效��、來源廣的吸附劑的開發(fā)���,吸附脫酚法是一種很有前途的脫酚方法�����?��;钚越故抢煤置骸㈤L焰煤為主要的原料,和無煙煤配煤混摻,經(jīng)特殊炭化、活化工藝生產(chǎn)出一種新型的活性炭類吸附劑?;钚越辜夹g(shù)指標(biāo)見表2所示���。

活性焦與活性炭相比�����,微孔少�、中孔多,孔徑分布主要集中在4~20 am,其孔徑分布與煤化工廢水中大分子難降解有機(jī)污染物的分子直徑相匹配�����,選擇性吸附能力更強(qiáng)��。與活性炭相比,活性焦對煤化工廢水中的有機(jī)污染物吸附容量大,CODcr靜態(tài)吸附量≥500 mg/g;與活性炭相比,價格低廉�����,僅為活性炭價格的1/10~1/20;采用顆?��;钚越棺鰹樯貎?nèi)的載體���,該載體比常規(guī)濾料具有更強(qiáng)的吸附能力���,表面掛膜速度快����,促進(jìn)微生物的生長�����,提高了生物降解效率;適宜作為生物載體,活性焦吸附與生物氧化的協(xié)同作用���,大大提高生化單元的處理效率?����;钚越刮矫摲拥娜秉c是回收酚比較難,不適合高濃度含酚廢水���,而比較適合低濃度含酚廢水����。

2.3離子交換法:離子交換樹脂是一種高分子聚合物�,具有網(wǎng)狀結(jié)構(gòu)的骨架,在這種網(wǎng)狀結(jié)構(gòu)的骨架上有許多可被交換的基團(tuán)����,根據(jù)被交換的活性基團(tuán)不同,一般把樹脂分成陽離子交換樹脂和陰離子交換樹脂�����。離子交換法是利用離子交換劑與溶液中的離子之間發(fā)生交換反應(yīng)來進(jìn)行分離的方法���。利用離子交換劑脫酚����,以弱堿性陰離子交換樹脂吸收和回收酚類��。德國早在上世紀(jì)中期開始使用此法對焦化廠、煉油廠產(chǎn)生含酚廢水進(jìn)行脫酚并回收�����。中國在醫(yī)藥行業(yè)已廣泛使用磺化煤過濾器脫酚����。該方法適用于含酚類簡單,含量較低的廢水����。

2.4萃取脫酚:萃取脫酚就是利用酚在廢水和萃取劑(與水互不相溶)中溶解度或分配系數(shù)的不同,使酚從廢水內(nèi)轉(zhuǎn)移到萃取劑中��,再經(jīng)過反復(fù)多次萃取��,將絕大部分的酚提取出來����。要使萃取得到滿意的結(jié)果,必須選擇恰當(dāng)?shù)妮腿?���。萃取劑的選擇關(guān)系到萃取劑的用量、兩液相的分離效果���、萃取設(shè)備的大小等技術(shù)經(jīng)濟(jì)指標(biāo)���。通常萃取劑的選擇按下列原則選取:

(1)選取兩種物質(zhì)分子大小與組成結(jié)構(gòu)相似的物質(zhì);

(2)選擇的萃取溶劑必須在水中的溶解度極小���,相對密度大�,不易揮發(fā)且易回收;

(3)選擇表面張力適宜的萃取劑�����,表面張力過大分散性差,過小易乳化;

(4)選擇著火點高些���,沸點���、黏度��、和凝固點低些的物質(zhì):

(5)選擇的萃取劑要求有足夠的化學(xué)穩(wěn)定性��、無毒�����、無腐蝕;

(6)來源充足,價格低廉�。

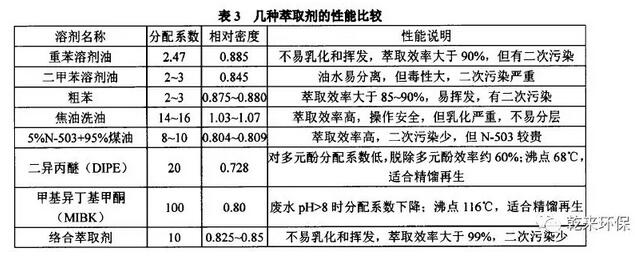

幾種脫酚萃取劑性能對比,見下表3所示���。

由表3可知����,比較適合煤化工廢水萃取脫酚萃取劑是甲基異丁基甲酮和絡(luò)合萃取劑�。

2.5乳狀液膜法:乳狀液膜法是一種新型膜分離技術(shù),即用油包水體系使廢水中的酚類物質(zhì)同時進(jìn)行萃取與反萃取的過程����。一方面酚類物質(zhì)溶于膜相,酚首先轉(zhuǎn)移至膜相內(nèi)����,然后以擴(kuò)散的方式進(jìn)入內(nèi)水相與NaOH發(fā)生化學(xué)反應(yīng)生成酚鈉��,酚鈉不溶于膜相�����,所以酚鈉不能返回外水相中而是在內(nèi)水相中富集�,達(dá)到除酚的目的;另一方面���,由于流動載體的存在以及其特殊的選擇性�����,廢水中的酚會與液膜界面上的流動載體發(fā)生絡(luò)合反應(yīng)��,絡(luò)合物通過液膜傳遞至內(nèi)水相����,將酚釋放��。用乳狀液膜處理煤化工含酚廢水中的酚類物質(zhì)富集于被液膜包裹的內(nèi)相中����,既可消除污染��,又可得到有用的酚鈉�。乳狀液膜法具有工藝簡單�����、高效快速��、選擇性高�、分離效率高、乳液經(jīng)破乳后可重復(fù)使用等優(yōu)點�����。另外�,乳狀液膜法對高濃度和低濃度含酚廢水都適用��。

2.6生化法:如果煤化工廢水含酚量在300 mg/L以下����,可以采用生化法,如焦化廢水就可以用生化法進(jìn)行處理���。根據(jù)水質(zhì)����,可單獨(dú)采用厭氧法或好氧法處理,也可聯(lián)合厭氧法和好氧法處理��,而聯(lián)合法更具有良好的適應(yīng)性和處理效果����。生化法處理后,可以使廢水中的酚類達(dá)到1 mg/L以下����。

3 結(jié)語

含酚廢水在我國水污染控制中被列為重點解決的有害廢水之一。所以針對煤化工含酚廢水�����,需一方面提高傳統(tǒng)技術(shù)的處理能力���、一方面增強(qiáng)新技術(shù)的經(jīng)濟(jì)可行性��,將各種技術(shù)集成�,形成在技術(shù)和經(jīng)濟(jì)上具有優(yōu)勢的處理技術(shù)����。所以�,有優(yōu)勢的煤化工含酚廢水處理技術(shù)是即能降低廢水中的酚類含量���,又能回收廢水中的酚類資源���,從而實現(xiàn)煤化工含酚廢水的無害化和資源化。

來源:乾來環(huán)保 作者:常治輝

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點�。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題,如發(fā)生涉及內(nèi)容���、版權(quán)等問題����,文章來源方自負(fù)相關(guān)法律責(zé)任����。

3. 如涉及作品內(nèi)容�����、版權(quán)等問題����,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�,否則視為放棄相關(guān)權(quán)益����。