混凝澄清處理

投加化學(xué)藥劑(混凝劑)使得膠體分散體系脫穩(wěn)和凝聚的過(guò)程稱為化學(xué)混凝。在混凝過(guò)程中�����,含有微小懸浮微粒和膠體雜質(zhì)被聚集成較大的固體顆粒����,使顆粒性的雜質(zhì)與水分離的過(guò)程�����,稱為混凝澄清處理。

1.混凝澄清處理的機(jī)理

(1)膠體的穩(wěn)定性和ξ電位

膠體在水溶液中能持久地保持其懸浮的分散狀態(tài)的特性叫做穩(wěn)定性�����。水中的膠體物質(zhì)的自然沉降速度十分緩慢�����,不易沉降的原因是由于同類膠體帶有相同的電荷(天然水和廢水中膠體帶負(fù)電)�����,彼此之間存在著電性斥力�����,使之不能聚合����,保持其原有顆粒的分散狀態(tài)。

膠體顆粒保持其穩(wěn)定性的另一個(gè)原因是���,表面有一層水分子緊緊地包圍著�,稱為水化層,它阻礙了膠體顆粒間的接觸�,使得膠體顆粒在熱運(yùn)動(dòng)時(shí)不能彼此碰撞而粘合,從而使其顆粒保持懸浮狀態(tài)���。

使膠體失去穩(wěn)定性的過(guò)程就稱為脫穩(wěn)���。膠體所帶的電荷影響膠體的凝聚。當(dāng)膠體顆粒和流體之間呈相對(duì)運(yùn)動(dòng)時(shí)�����,剪切面(滑動(dòng)面)上的電位��,稱之為ζ電位����。

若ζ電位愈大,則膠體就愈穩(wěn)定;若ζ電位等于零���,膠體不帶電荷��,這時(shí)膠體極不穩(wěn)定�,易于彼此聚合成大塊而沉降�����。

水中的膠體物質(zhì)的自然沉降速度十分緩慢����,不易沉降的原因是由于同類膠體帶有相同的電荷(天然水和廢水中膠體帶負(fù)電),彼此之間存在著電性斥力�。另外,膠體表面總是有一層水分子包圍著�����,它妨礙了膠體顆粒之間的接觸粘合���。溶液主體與雙電層滑動(dòng)界面的電位差稱為ξ電位�����。

(2)膠體的脫穩(wěn)���、凝聚和絮凝

改變膠體顆粒的某些特性,使之失去穩(wěn)定性稱之為膠體的脫穩(wěn)��。在布朗運(yùn)動(dòng)的作用下�,相互凝聚成細(xì)小絮凝物的反應(yīng)過(guò)程稱為凝聚�����。

細(xì)小絮凝物在范德華引力的作用下或在絮凝劑的吸附架橋作用下����,相互粘合成較大絮狀物的過(guò)程稱為絮凝�。

向水中投加混凝劑后,經(jīng)過(guò)混合���、凝聚����、絮凝等綜合作用��,可使膠體顆粒和其它微小顆粒聚合成較大的絮狀物����。細(xì)小絮凝物在速度梯度??的作用下或在絮凝劑的吸附架橋作用下,相互粘合成較大絮狀物的過(guò)程稱為絮凝���。

凝聚和絮凝的全過(guò)程稱為混凝�����。

a.膠體的脫穩(wěn)凝聚

向水中投加電解質(zhì)�,可起到壓縮雙電層使膠體脫穩(wěn)的作用��。其主要機(jī)理是向水中加入鋁鹽或鐵鹽混凝劑后�,水中膠體顆粒的雙電層被壓縮或電性中和而失去穩(wěn)定性。

將混凝劑與原水快速均勻混合并產(chǎn)生一系列化學(xué)反應(yīng)而脫穩(wěn)�,這一過(guò)程所需時(shí)間很短,一般在1min左右����。一些陽(yáng)離子型的高分子聚合物也能對(duì)水中膠體起到脫穩(wěn)凝聚作用,這類高分子聚合物在水中呈長(zhǎng)鏈結(jié)構(gòu)��,帶有正電荷�����,它們對(duì)水中膠體的脫穩(wěn)凝聚是由于范德華力吸附和靜電引力共同作用的���。

b.絮凝和絮凝物(礬花)的形成

水中膠體經(jīng)脫穩(wěn)凝聚形成的初始絮凝物的粒徑一般在1μm以上��,這時(shí)布朗運(yùn)動(dòng)已不能推動(dòng)它們碰撞而形成更大的顆粒���。為了使初始絮凝物互相碰撞而粘合成大顆粒的絮凝體���,需要另外向水中輸入能量,產(chǎn)生速度梯度���。

有時(shí)需向水中加入有機(jī)高分子絮凝劑���,利用絮凝劑長(zhǎng)鏈分子的吸附架橋作用提高碰撞產(chǎn)生粘合的幾率。絮凝效率通常隨絮凝物濃度和絮凝時(shí)間的增加而提高����。

2.常用的混凝藥劑簡(jiǎn)介

為了提高混凝處理的效果,必須選用性能良好的藥劑���,創(chuàng)造適宜的化學(xué)和水力學(xué)條件���。常用的混凝劑主要分為鋁鹽和鐵鹽兩類,鋁鹽中以硫酸鋁和聚合鋁為主�,鐵鹽中以三氯化鐵和聚合硫酸鐵居多。

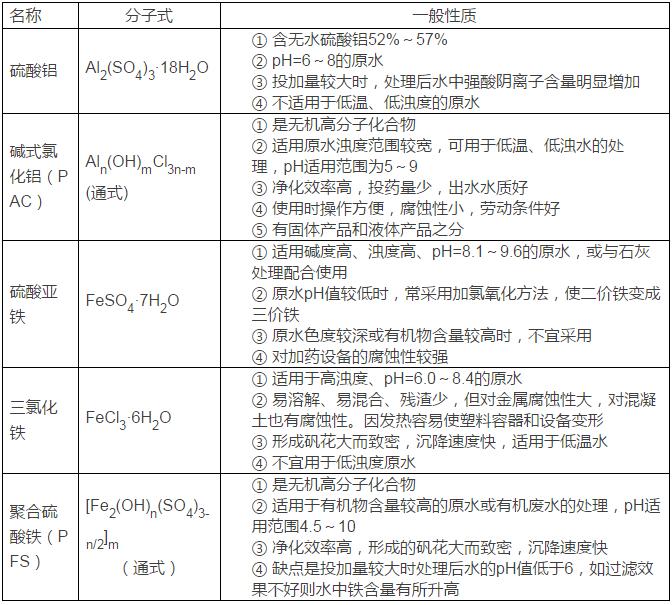

鐵鹽與鋁鹽相比���,鐵鹽生成的絮凝物密度大�����,沉降速度快���, pH適應(yīng)范圍寬;混凝效果受溫度的影響比鋁鹽小;但投加鐵鹽時(shí)要注意����,設(shè)備運(yùn)行不正常時(shí)���,帶出的鐵離子會(huì)使出水帶色,并可能污染后續(xù)水處理除鹽設(shè)備���,如陰離子交換樹脂����。(常用混凝劑名稱及性質(zhì)見表1-1)���。

表1-1 常用混凝劑名稱及性質(zhì)

當(dāng)由于原水水質(zhì)等方面的問(wèn)題���,單獨(dú)采用混凝劑不能取得良好的效果時(shí),需要投加一些輔助藥劑來(lái)提高混凝處理效果�,這種輔助藥劑稱為助凝劑。助凝劑分無(wú)機(jī)類和有機(jī)類。

在無(wú)機(jī)類的助凝劑中�,有的用來(lái)調(diào)整混凝過(guò)程中的pH值,有的用來(lái)增加絮凝物的密度和牢固性���。

典型的無(wú)機(jī)助凝劑有氧化鈣����、水玻璃��、膨潤(rùn)土;有機(jī)類的助凝劑大都是水溶性的聚合物�,分子程呈鏈狀或樹枝狀,其主要作用有:

①離子性作用����,即利用離子性基團(tuán)進(jìn)行電性中和,起絮凝作用;

②利用高分子聚合物的鏈狀結(jié)構(gòu)�����,借助吸附架橋起凝聚作用�。典型的有機(jī)助凝劑有聚甲基丙烯酸鈉、聚丙烯酰胺(PAM)等��。

3.混凝澄清處理的主要影響因素

因?yàn)榛炷幚淼哪康氖浅ニ械膽腋∥?�,同時(shí)使水中膠體、硅化合物及有機(jī)物的含量有所降低�,所以通常以出水的濁度來(lái)評(píng)價(jià)混凝處理的效果。

因?yàn)榛炷吻逄幚戆怂巹┡c水的混合���,混凝劑的水解����、羥基橋聯(lián)��、吸附�、電性中和���、架橋����、凝聚及絮凝物的沉降分離等一系列過(guò)程��,因此混凝處理的效果受到許多因素的影響���,其中影響較大的有水溫�、pH值�、堿度����、混凝劑劑量��、接觸介質(zhì)和水的濁度等���。

(1)水溫

水溫對(duì)混凝處理效果有明顯影響��。因高價(jià)金屬鹽類的混凝劑����,其水解反應(yīng)是吸熱反應(yīng)��,水溫低時(shí)����,混凝劑水解比較困難,不利于膠體的脫穩(wěn)��,所形成的絮凝物結(jié)構(gòu)疏松����,含水量多,顆粒細(xì)小�。另外水溫低時(shí)�,水的黏度大����,水流剪切力大,絮凝物不易長(zhǎng)大�����,沉降速度慢��。

在電廠水處理中���,為了提高混凝處理效果�,常常采用生水加熱器對(duì)來(lái)水進(jìn)行加熱���,也可增加投藥量來(lái)改善混凝處理效果。采用鋁鹽混凝劑時(shí)��,水溫20~30℃比較適宜�。相比之下,鐵鹽混凝劑受溫度的影響較小�����,針對(duì)低溫水處理效果較好��。

(2)水的pH值和堿度

混凝劑的水解過(guò)程是一個(gè)不斷放出H+離子的過(guò)程����,會(huì)改變水的pH值和堿度�。反過(guò)來(lái)�����,原水的pH值和堿度直接影響到混凝劑不同形態(tài)的水解中間產(chǎn)物��,從而影響絮凝反應(yīng)的效果�����。各種混凝劑都有一定的pH適應(yīng)范圍��,見表1-1�。

盡管水的pH值和堿度對(duì)混凝效果影響較大,但在天然水體的混凝處理中�,卻很少有投加堿性或酸性藥劑調(diào)節(jié)pH值。這主要是因?yàn)榇蠖鄶?shù)天然水體都接近于中性�,投加酸、堿性物質(zhì)會(huì)給后續(xù)處理增加負(fù)擔(dān)����。

(3)接觸介質(zhì)

在在進(jìn)行混凝處理或混凝+石灰沉淀處理時(shí)���,如果在水中保持一定數(shù)量的泥渣層,可明顯提高混凝處理的效果���。

在這里泥渣起接觸介質(zhì)的作用��,即在其表面上起著吸附����、催化以及泥渣顆粒作為結(jié)晶核心等作用���。

進(jìn)行混凝處理或混凝+石灰沉淀處理時(shí)����,如果在水中保持一定數(shù)量的泥渣層�,可明顯提高混凝處理的效果。泥渣層就是混凝澄清處理過(guò)程中生成的絮凝物���,它可提供巨大的表面積,通過(guò)吸附����、催化及結(jié)晶核心??等作用�����,提高混凝處理的效果����。

(4)水的濁度

原水濁度小于50FTU時(shí)�����,濁度越低越難處理��。當(dāng)原水濁度小于20FTU時(shí)����,為了保證混凝效果,通常采用加入粘土增濁����、泥渣循環(huán)、加入絮凝劑助凝等方法;當(dāng)原水濁度過(guò)高(如大于3000FTU)�����,則因?yàn)樾枰l繁排渣而影響澄清池的出力和穩(wěn)定性。我國(guó)所用地表水大多屬于中低濁度水����,少數(shù)高濁度原水經(jīng)預(yù)沉淀后亦屬于中等濁度水。

(5)混凝劑劑量

混凝劑劑量是影響混凝效果的重要因素��。當(dāng)加藥量不足��,尚未起到使膠體脫穩(wěn)����、凝聚的作用,出水濁度較高;當(dāng)加藥量過(guò)大�,會(huì)生成大量難溶的氫氧化物絮狀沉淀,通過(guò)吸附�、網(wǎng)捕等作用,會(huì)使出水濁度大大降低��,但經(jīng)濟(jì)性不好�。對(duì)于不同的原水水質(zhì),需通過(guò)燒杯試驗(yàn)確定最佳混凝劑劑量�����。

4.混凝試驗(yàn)

混凝過(guò)程是一個(gè)比較復(fù)雜的物理化學(xué)過(guò)程�,影響混凝效果的因素很多。對(duì)某一具體水質(zhì)或水處理工藝流程�,通常根據(jù)混凝劑的特性及具體情況,先決定采用哪一種混凝劑�����,然后通過(guò)模擬試驗(yàn)來(lái)確定最優(yōu)混凝條件����。

模擬試驗(yàn)的內(nèi)容一般只需確定最優(yōu)加藥量和pH值。在電廠補(bǔ)給水預(yù)處理中����,往往用出水殘留濁度和有機(jī)物的去除率判斷混凝效果。

混凝試驗(yàn)的設(shè)備主要采用定時(shí)變速攪拌機(jī)����,攪拌機(jī)設(shè)4~6組葉片,確定最優(yōu)加藥量的方法如下:

(1)測(cè)定原水的濁度����、pH值、溫度����。

(2)在每一個(gè)1000mL的燒杯中���,分別加入代表性水樣1000mL,將攪拌機(jī)的葉片放入燒杯中����。

(3)在各個(gè)燒杯中,同時(shí)加入不同的混凝劑量:開動(dòng)攪拌機(jī)�,待旋轉(zhuǎn)速度160r/min穩(wěn)定后,轉(zhuǎn)動(dòng)加藥柄�����,同時(shí)向各燒杯注入混凝劑溶液�����,攪拌混合1min后���,攪拌機(jī)轉(zhuǎn)速降至40r/min�,持續(xù)5 min后停止����。

(4)在攪拌過(guò)程中�����,注意觀察各個(gè)燒杯產(chǎn)生絮凝物(礬花)的時(shí)間�����、大小及密疏程度。

(5)攪拌結(jié)束后�,輕輕提起攪拌機(jī)葉片,使水樣靜止10min���,觀察礬花沉降情況����。

(6)取沉淀后的上層清液����,測(cè)定各水樣的殘留濁度、有機(jī)物等項(xiàng)目���,計(jì)算去除率�����,通過(guò)分析確定最優(yōu)加藥量�����。

在實(shí)際工業(yè)設(shè)備投運(yùn)時(shí)�����,還需根據(jù)出水水質(zhì)對(duì)最優(yōu)加藥量進(jìn)行調(diào)整�����,同時(shí)確定其他最優(yōu)混凝條件�����,如污泥沉降比�、水力負(fù)荷變化速率、最優(yōu)設(shè)備出力等�。

常用混凝澄清設(shè)備概述

1.混合設(shè)備

混合設(shè)備的作用是,使藥劑迅速���、均勻地分散到水流中����,并形成的帶電粒子并與原水中的膠體顆粒及其它懸浮顆粒充分接觸,形成許多微小的絮凝物(又稱小礬花)��。

為了增加顆粒間的碰撞�����,通常要求水處于湍流狀態(tài)�����,并在2min以內(nèi)形成絮凝物����。為使水流產(chǎn)生湍流可利用水力或機(jī)械設(shè)備來(lái)完成����。混合設(shè)備的作用是讓藥劑迅速��、均勻地?cái)U(kuò)散到水流中�����,使之形成的帶電粒子并與原水中的膠體顆粒及其它懸浮顆粒充分接觸���,形成許多微小的絮凝物(又稱小礬花)���。

為了增加顆粒間的碰撞����,通常要求水處于湍流狀態(tài)����,并在2min以內(nèi)形成絮凝物。為使水流產(chǎn)生湍流可利用水力或機(jī)械設(shè)備來(lái)完成�。采用水力混合設(shè)備時(shí),通常使用產(chǎn)生的水頭????控制攪拌強(qiáng)度��,一般為0.4~1.0m��。采用機(jī)械設(shè)備時(shí)����,是按輸入水流中的功率控制攪拌強(qiáng)度,一般按速度梯度為700~1000s-1(單位)計(jì)算確定��。

混合設(shè)備種類很多��,分管道混合��,水泵混合,水力混合和機(jī)械混合等��,其中管道混合��,水泵混合常用于直流凝聚����。

直流凝聚是在過(guò)濾設(shè)備之前投加混凝劑,原水和混凝劑經(jīng)混合設(shè)備充分混合后直接進(jìn)入過(guò)濾設(shè)備�,經(jīng)過(guò)濾層的接觸混凝作用就能較徹底地去除懸浮物。直流凝聚處理通常用于低濁水的處理���。

(1)管道式混合

管道式混合是將配制好的藥液直接加到混凝沉降設(shè)備或絮凝池的管道中。因?yàn)樗哂胁恍枇碓O(shè)混合設(shè)備和布置簡(jiǎn)單等優(yōu)點(diǎn)�,所以應(yīng)用較多。

為使藥劑能與水迅速混合�����,加藥管應(yīng)伸入水管中部����,伸入距離一般為水管直徑的1/3~1/4。另外��,為了混合均勻,通常規(guī)定管道式混合投藥點(diǎn)至水管末端出口的距離不小于50倍的水管直徑�,而且管道內(nèi)的水速宜維持在1.5~2.0m/s,加藥后水在沿途水頭損失不應(yīng)小于0.3~0.4m���,否則應(yīng)在管道上裝設(shè)節(jié)流孔板���。

(2)水泵式混合

水泵式混合是一種機(jī)械混合,它是將藥劑加至水泵吸水管中或吸水喇叭口處��,利用水泵葉輪高速旋轉(zhuǎn)產(chǎn)生的局部渦流���,使水和藥劑快速混合�����,它不僅混合效果好��,而且不需另外的機(jī)械設(shè)備�,也是目前經(jīng)常采用的一種混合方式�。

管道式混合與水泵式混合都常用于靠近沉降澄清設(shè)備的場(chǎng)合,如果距離太長(zhǎng)���,容易在管道內(nèi)形成絮凝物���,導(dǎo)致在管道內(nèi)沉積而堵塞管路�����。

(3)渦流式混合

渦流式混合主要原理是將藥劑加至水流的漩渦區(qū)�,利用激烈旋轉(zhuǎn)的水流達(dá)到藥劑與水的均勻快速混合��。

水力式混合

水力式混合形式很多����,在早期的水處理中曾采用過(guò)水躍(不容易懂)合和跌水混合,它們都是將藥劑加至水流的漩渦區(qū)��,利用激烈旋轉(zhuǎn)的水流達(dá)到快速混合�。

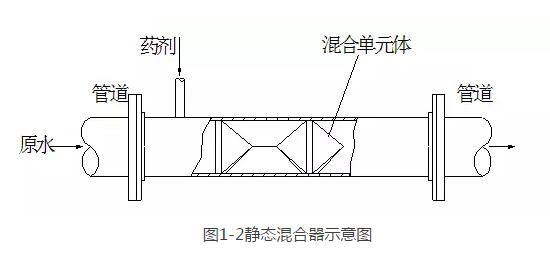

近些年來(lái),人們研究了各種型式的“靜態(tài)混合器”��,并得到廣泛的應(yīng)用���。這種混合裝置呈管狀,接在進(jìn)水的管路上�。

管內(nèi)按設(shè)計(jì)要求裝設(shè)若干個(gè)固定混合單元,每一個(gè)單元由2~3塊擋板按一定角度交叉組合而成,形式多種多樣���,圖1-2給出了一種單元的示意結(jié)構(gòu)���。當(dāng)水流通過(guò)這些混合單元時(shí)被多次分割和轉(zhuǎn)向,達(dá)到快速混合的目的�。它有結(jié)構(gòu)簡(jiǎn)單、安裝方便等優(yōu)點(diǎn)����。

(4)機(jī)械混合

機(jī)械混合是利用電動(dòng)機(jī)驅(qū)動(dòng)螺旋器或漿板進(jìn)行強(qiáng)烈混合,通常在10s~30s以內(nèi)完成����。一般認(rèn)為螺旋器的效果比漿板好,因?yàn)闈{板容易使整個(gè)水流隨漿板一起轉(zhuǎn)動(dòng)����,混和效果較差。

2.泥渣循環(huán)型澄清池

(1)機(jī)械攪拌澄清池

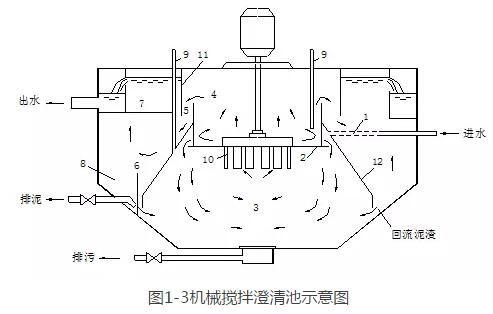

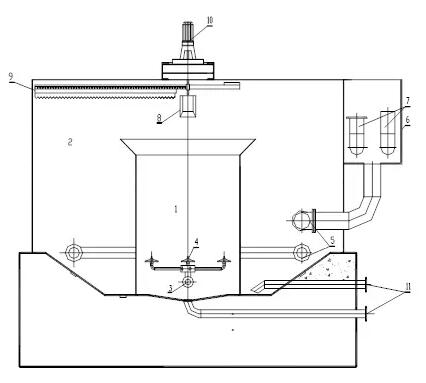

機(jī)械攪拌澄清池是一種泥渣循環(huán)型澄清池��,池體由第一反應(yīng)室��、第二反應(yīng)室和分離室三部分組成���,見圖1-3��。

這種澄清池的工作特點(diǎn)是利用機(jī)械攪拌葉輪的提升作用來(lái)完成泥渣的回流和接觸絮凝�����。

原水由進(jìn)水管進(jìn)入環(huán)形三角配水槽內(nèi)混合均勻���,然后由槽底配水孔流入第一反應(yīng)室�����,在此與分離室回流泥渣混合��,混合后的水再經(jīng)葉輪提升至第二反應(yīng)室繼續(xù)反應(yīng)以形成較大的絮粒�,第二反應(yīng)室設(shè)有導(dǎo)流板���,以消除因葉輪提升作用所造成的水流旋轉(zhuǎn)����,使水流平穩(wěn)地經(jīng)導(dǎo)流室流入分離室沉降分離����,分離區(qū)的上部為清水區(qū),清水向上流入集水槽和出水管�。

分離室的下部為懸浮泥渣層,少部分排入泥渣濃縮器���,濃縮至一定濃度后排出池外����?���;炷齽┮话慵釉谶M(jìn)水管中,絮凝劑加在第一反應(yīng)室�����。

1—進(jìn)水管;2—環(huán)形進(jìn)水槽; 3—第一反應(yīng)室; 4—第二反應(yīng)室; 5—導(dǎo)流室; 6—分離室;

7—集水槽;8—泥渣濃縮室;9—加藥管;10—攪拌葉輪; 11—導(dǎo)流板;12—傘形板

(2)水力循環(huán)澄清池

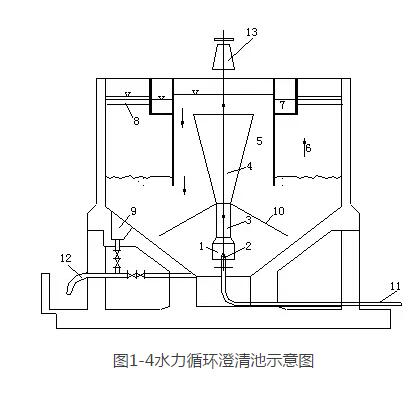

水力循環(huán)澄清池也是一種泥渣循環(huán)型澄清池���,其基本原理和結(jié)構(gòu)與機(jī)械攪拌澄清池相似��,只是泥渣循環(huán)的動(dòng)力不是采用專用的攪拌機(jī)����,而是靠進(jìn)水本身的動(dòng)能���,所以它的池內(nèi)沒有轉(zhuǎn)動(dòng)部件�����。

由于它結(jié)構(gòu)簡(jiǎn)單����,運(yùn)行管理方便、成本低����,適宜處理水量為50~400m3/h,進(jìn)水懸浮物含量小于2000mg/L����,高度上很適宜與無(wú)閥濾池相配套,因此在火電廠水處理中應(yīng)用較多����。

水力循環(huán)加速澄清池主要由進(jìn)水混合室(噴嘴、喉管)�、第一反應(yīng)室、第二反應(yīng)室��、分離室����、排泥系統(tǒng)、出水系統(tǒng)等部分組成�����,見圖1-4����。原水由池底進(jìn)入,經(jīng)噴嘴高速噴入喉管內(nèi)�����,此時(shí)在喉管下部喇叭口處造成一個(gè)負(fù)壓區(qū)���,高速水流將數(shù)倍于進(jìn)水量的泥渣吸入混合室�。

水�����、混凝劑和回流的泥渣在混合室和喉管內(nèi)快速�、充分混合與反應(yīng)?���;旌虾蟮乃牧鞒膛c機(jī)械加速澄清池相似��,即由第一反應(yīng)室→第二反應(yīng)室→分離室→集水系統(tǒng)�。從分離室沉下來(lái)的泥渣大部分回流再循環(huán)�,少部分泥渣進(jìn)入泥渣濃縮室濃縮后排出池外。

噴嘴是水力循環(huán)澄清池的關(guān)鍵部件��,它關(guān)系到泥渣回流量的大小���。泥渣回流量除與原水濁度���、泥渣濃度有關(guān)外,還與進(jìn)水壓力���、噴嘴內(nèi)水的流速�、喉管的管徑等因素有關(guān)�。運(yùn)行中可調(diào)節(jié)噴嘴與喉管下部喇叭口的間距來(lái)調(diào)整回流量。調(diào)節(jié)的方法為:①利用池頂?shù)纳禉C(jī)構(gòu)使喉管和第一反應(yīng)室一起上升或下降���,②在檢修期間更換噴嘴�����。

1—混合室;2—噴嘴; 3—喉管; 4—第一反應(yīng)室; 5—第二反應(yīng)室; 6—分離室;

7—環(huán)形集水槽;8—穿孔集水管;9—污泥斗;10—傘形罩; 11—進(jìn)水管;12—排泥管

(3)澄清池的運(yùn)行管理

a.運(yùn)行前的準(zhǔn)備工作

檢查池內(nèi)設(shè)備的空池運(yùn)行情況�����。

進(jìn)行原水的燒杯試驗(yàn)�����,取得最佳混凝劑和最佳投藥量���。

b.啟動(dòng)運(yùn)行

盡快達(dá)到所需泥渣濃度:使進(jìn)水量為設(shè)計(jì)出水量的1/2~2/3,適當(dāng)加大投藥量(約正常計(jì)量的1~2倍)���,減小第一反應(yīng)室的提升水量�。

在泥渣形成過(guò)程中�,逐步提高泥渣回流量。

在形成泥渣過(guò)程中���,應(yīng)定期取樣測(cè)定池內(nèi)各部位的泥渣沉降比�����,若第一反應(yīng)室和池底部泥渣沉降比逐步提高(此句不通!)�,則表明泥渣層在2~3h后即可形成,可逐步減少加藥量�����。若發(fā)現(xiàn)泥渣比較松散�����、絮凝體較小或原水水溫和濁度較低�,可適當(dāng)向池內(nèi)投加粘土促使泥渣層盡快形成。

當(dāng)泥渣層形成后����,出水濁度應(yīng)達(dá)到設(shè)計(jì)要求:將加藥量減至正常值,然后逐漸加大進(jìn)水量���,每次增加水量不超過(guò)額定水量的20%�����,間隔不得低于1h�。

當(dāng)泥渣面達(dá)到規(guī)定高度時(shí)���,應(yīng)進(jìn)行排泥���,使泥渣層高度穩(wěn)定�����。為使泥渣保持最佳活性�����,一般控制第二反應(yīng)室泥渣沉降比在5min內(nèi)控制10%~20%。

c.正常運(yùn)行

澄清池應(yīng)保持穩(wěn)定的加藥量和合格的出水質(zhì)量�����,應(yīng)每隔2~4h記錄一次進(jìn)水流量�、壓力,測(cè)定一次進(jìn)���、出水濁度����,pH值及各部位泥渣沉降比���。

澄清池的負(fù)荷應(yīng)穩(wěn)定�,不宜大幅度波動(dòng)。

進(jìn)入澄清池的水應(yīng)無(wú)空氣�,以避免由于空氣的擾動(dòng)而影響澄清池的出水質(zhì)量。

當(dāng)澄清池需要提高(或降低)負(fù)荷運(yùn)行時(shí)���,每次增加水量不超過(guò)額定水量的20%���,間隔不得低于0.5h

澄清排泥一般每天排放1~2次,排泥時(shí)間不宜過(guò)長(zhǎng)���,以免活性泥渣排出太多�����,影響澄清池的正常運(yùn)行�����。

當(dāng)澄清池停運(yùn)8~24h重新啟動(dòng)時(shí)����,因泥渣處于壓實(shí)狀態(tài)�����,所以應(yīng)先從底部排出少量泥渣,并控制較大的進(jìn)水量和加藥量�,使底部泥渣松動(dòng)、活化后���,然后調(diào)整出力至設(shè)計(jì)值2/3左右運(yùn)行�����,待出水水質(zhì)穩(wěn)定后�����,再逐漸降低加藥量,加大進(jìn)水負(fù)荷至正常進(jìn)水量運(yùn)行�。

d.運(yùn)行中的故障處理

當(dāng)清水區(qū)出現(xiàn)細(xì)小絮凝體、出水水質(zhì)渾濁��、第一反應(yīng)室絮凝體細(xì)小�、反應(yīng)室泥渣濃度變小時(shí),都可能是由于加藥量不足或原水濁度太低造成的�,應(yīng)隨時(shí)調(diào)整加藥量或投加助凝劑。

當(dāng)分離室泥渣層逐漸上升�、出水水質(zhì)變壞��、反應(yīng)室泥渣濃度增高��、泥渣沉降比達(dá)到25%以上�����、或泥渣斗的沉降比超過(guò)80%以上時(shí)�����,都可能是由于排泥量不足���,應(yīng)縮短排泥周期,加大排泥量��。

清水區(qū)出現(xiàn)絮凝體明顯上升����,甚至出現(xiàn)翻池現(xiàn)象,可能有以下幾種原因:日光強(qiáng)烈照曬��,造成池水對(duì)流;進(jìn)水量超過(guò)設(shè)計(jì)值或配水不均勻造成偏流;投藥中斷或排泥不適;進(jìn)水溫度突然上升��。應(yīng)需要根據(jù)不同原因進(jìn)行調(diào)整���。

3.氣浮澄清池

(1)氣浮澄清池機(jī)理及工藝過(guò)程

氣浮澄清池的運(yùn)行原理是以微小氣泡作為載體��,粘附水中的雜質(zhì)顆粒��,使其視密度小于水��,然后顆粒被氣泡攜帶浮升至水面并與水分離去除的方法�����。

常用的氣浮澄清池采用的是部分回流加壓溶氣氣浮法����,設(shè)備結(jié)構(gòu)緊湊,將接觸室和分離室設(shè)計(jì)為一個(gè)整體水流銜接更為合理��,設(shè)計(jì)回流比控制在20~30%之間���。其附屬設(shè)施包括氣浮反應(yīng)罐、壓力溶氣罐和溶氣水泵����。

氣浮工藝過(guò)程是在氣浮澄清池反應(yīng)罐前加入混凝劑,在混凝劑的作用下水中的膠體和懸浮物脫穩(wěn)形成細(xì)小的礬花顆粒;水流進(jìn)入氣浮池接觸室后礬花顆粒與溶氣水中大量的微細(xì)氣泡發(fā)生吸附�,形成密度小于水的絮體并且上浮�,在水面形成浮渣層;清水則由氣浮澄清池下部匯集進(jìn)入出水槽����。

在出水槽內(nèi)設(shè)置水位調(diào)節(jié)管,調(diào)節(jié)氣浮澄清池內(nèi)水位��,方便刮渣�。氣浮澄清池頂安裝1臺(tái)旋轉(zhuǎn)式刮渣機(jī),池底部設(shè)有接觸室��、分離室排污管����,如圖1-5。

圖1-5氣浮澄清池示意圖

1—接觸室;2—分離室; 3—進(jìn)水管; 4—溶氣釋放器; 5—集水裝置; 6—集水斗;

7—出水裝置;8—排渣槽;9—刮泥機(jī);10—電機(jī)及減速機(jī); 11—接觸室���、分離室排污管

(2)氣浮澄清池的運(yùn)行管理

a.設(shè)備的正常運(yùn)行

電氣柜送電��,混凝反應(yīng)攪拌機(jī)���、氣浮刮渣機(jī)運(yùn)行正常;

開啟溶氣水泵、壓力溶氣罐進(jìn)水閥�、空氣罐進(jìn)氣閥,待空氣罐壓力達(dá)到設(shè)定壓力時(shí)�����,緩開溶氣罐進(jìn)氣閥,使氣���、水同時(shí)進(jìn)入溶氣罐�。

調(diào)節(jié)進(jìn)水閥��,控制壓力溶氣罐內(nèi)的水位距罐底60~100cm(既不能淹沒填料����,也不能過(guò)低)。

全開溶氣罐出水閥�,防止出水閥門因截流氣泡提前釋出,并從接觸室觀察溶氣水的釋氣情況和效果���。

待溶氣和釋氣系統(tǒng)完全正常后�,開啟氣浮混凝反應(yīng)罐出口閥;

開啟混凝劑加藥計(jì)量泵�����,調(diào)整好加藥量;

開啟氣浮反應(yīng)罐混凝反應(yīng)攪拌機(jī)進(jìn)行試運(yùn);

通過(guò)池面觀察氣浮池帶氣絮粒的上浮情況及浮渣的積厚情況��,如發(fā)現(xiàn)接觸室浮渣面不平����,局部冒出大氣泡或水流不穩(wěn)定,很可能是由于釋放器被堵�����,應(yīng)取下釋放器排除堵塞;

如發(fā)現(xiàn)分離區(qū)浮渣面不平�,池面常見大氣泡破裂,則表明氣泡與絮粒粘附不好�,應(yīng)驗(yàn)查壓力溶氣罐和釋放器,并對(duì)混凝系統(tǒng)進(jìn)行調(diào)整;應(yīng)驗(yàn)查(什么?)并對(duì)混凝系統(tǒng)進(jìn)行調(diào)整;

待水位穩(wěn)定后���,用進(jìn)水閥門調(diào)節(jié)至設(shè)計(jì)流量為止;

待浮渣積至8-10cm厚時(shí)��,啟動(dòng)刮渣機(jī)進(jìn)行刮渣�����。觀察刮渣和排渣能否正常進(jìn)行�,出水水質(zhì)是否受到影響;

運(yùn)行過(guò)程中���,定時(shí)檢查水泵�、空壓機(jī)溫升和軸承溫度,發(fā)現(xiàn)異常���,立即停車檢查�����。

b.刮渣步驟

關(guān)閉氣浮池出口電動(dòng)閥�,將氣浮池水位抬高到刮渣水位;

按下刮渣機(jī)啟動(dòng)開關(guān)��,啟動(dòng)刮渣機(jī);

當(dāng)刮渣機(jī)刮板轉(zhuǎn)過(guò)兩到三圈回到刮渣槽內(nèi)�,停刮渣機(jī)。

c.溶氣釋放器沖洗步驟

在運(yùn)行過(guò)程中���,有時(shí)會(huì)出現(xiàn)釋放器被堵的情況���,可以采取以下的沖洗措施:

使空氣罐壓力達(dá)到設(shè)定值時(shí)(高于0.3MPa);

打開沖洗進(jìn)氣閥門,此時(shí)溶氣罐進(jìn)出水閥都應(yīng)處于開啟狀態(tài);

15秒鐘后關(guān)閉反沖進(jìn)氣閥門;

打開放氣閥門�,放凈反沖管路中的高壓空氣。

水的過(guò)濾處理

水經(jīng)過(guò)澄清處理后��,其濁度仍然比較高���,通常在10~20mg/L��。這種水還不能直接送入后續(xù)除鹽系統(tǒng)�����,而需要進(jìn)一步降低水中濁度�����,最有效的方法就是過(guò)濾處理��。

水的過(guò)濾是一種去除水中懸浮顆粒狀雜質(zhì)的操作過(guò)程���,過(guò)濾不僅可以降低水的濁度,而且還可以除去水中的部分有機(jī)物���、細(xì)菌甚至病毒�。

1.過(guò)濾的基本概念

過(guò)濾是雜質(zhì)脫離流線在濾料顆粒表面被截流(大顆粒)�、被吸附(小顆粒或帶電粒子)的過(guò)程��。

即水通過(guò)過(guò)濾介質(zhì)除去懸浮物等顆粒性物質(zhì)的過(guò)程����。用于過(guò)濾的材料稱為濾料或過(guò)濾介質(zhì)。石英砂是最常用的粒狀過(guò)濾材料,過(guò)濾設(shè)備中堆積的濾料層稱為濾層或?yàn)V床��。裝填粒狀濾料的鋼筋混凝土構(gòu)筑物稱為濾池����。

裝填粒狀濾料的鋼制設(shè)備稱為過(guò)濾器,運(yùn)行時(shí)相對(duì)壓力大于零的過(guò)濾器稱之為壓力式機(jī)械過(guò)濾器��。懸浮雜質(zhì)在濾床表面截留的過(guò)濾稱為表面過(guò)濾;而在濾床內(nèi)部截留的過(guò)濾稱為深層過(guò)濾或?yàn)V床過(guò)濾�。水通過(guò)濾床的空塔流速簡(jiǎn)稱濾速。

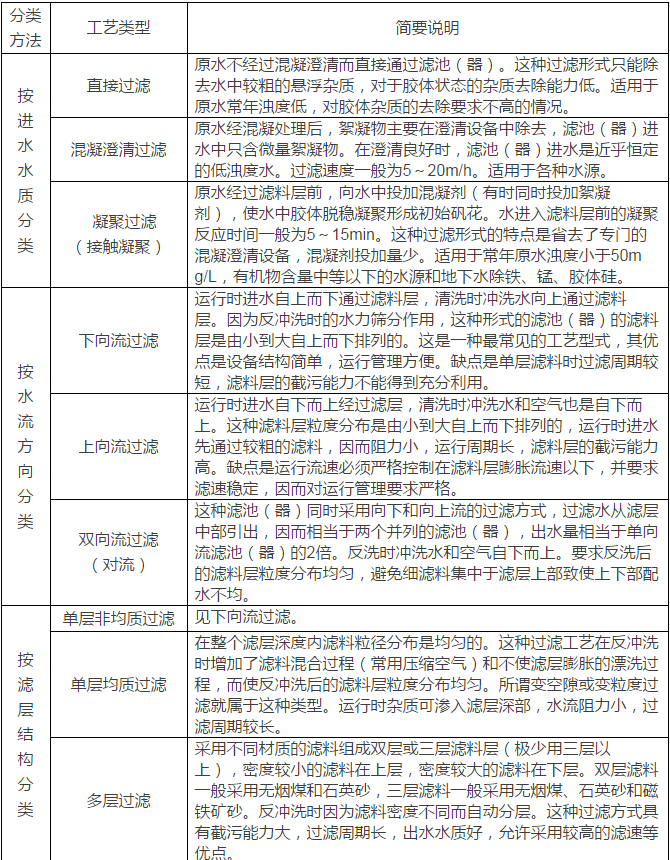

2.過(guò)濾工藝的類型

過(guò)濾池(器)按水流方向分���,有下向流��、上向流����、雙向流等;按構(gòu)成濾池(器)中填充濾料的種類分�����,有單層濾料�、雙層濾料和三層濾料濾池;按閥門分,有單閥濾池��、雙閥濾池、無(wú)閥濾池等��。

過(guò)濾設(shè)備通常位于澄清池或沉淀池之后�����,過(guò)濾濁度一般在15mg/L以下�,濾出濁度一般在2mg/L以下�。

當(dāng)原水濁度低于150mg/L時(shí),也可以采用原水直接過(guò)濾或接觸混凝過(guò)濾��。有的地下水�,雖然濁度較低(一般在5mg/L以下),但為了除去鐵和錳等金屬化合物���,常用接觸混凝或者錳砂過(guò)濾��。(常見的過(guò)濾工藝的分類見下表1-2)�����。

表1-2 快速過(guò)濾工藝分類及說(shuō)明

3.濾料的種類

可以作為濾料的材料很多���,但是它們必須是滿足下列要求的固體顆粒:

a 有足夠的機(jī)械強(qiáng)度�����,以減輕在運(yùn)行和沖洗過(guò)程中因摩擦而磨損�����、破碎的程度��。

b 具有足夠的化學(xué)穩(wěn)定性����,在過(guò)濾過(guò)程中極少的發(fā)生溶解現(xiàn)象�����。

c 外形接近于球狀�����,表面粗糙而有棱角���。

d 價(jià)格便宜��。

滿足上述要求可用作濾料的有:天然砂�、人工破碎的石英砂、無(wú)煙煤����、磁鐵礦砂、石榴石�、大理石、白云石��、花崗石等���,其中石英砂����、無(wú)煙煤和磁鐵礦砂較為常用��。

4.過(guò)濾的工作過(guò)程

過(guò)濾運(yùn)行呈循環(huán)狀態(tài)����,是由反洗→正洗→過(guò)濾組成的周而復(fù)始的過(guò)程�。當(dāng)顆粒狀濾料工作到濾層中截留有較多量泥渣時(shí),為了恢復(fù)其過(guò)濾能力���,需要將濾層進(jìn)行反沖洗����,如果沖洗不當(dāng),會(huì)使濾池的水頭損失加快���、過(guò)濾周期縮短��。

正洗是在反沖操作之后��,將按水的過(guò)濾方向通水���,將不合格的出水排走。待正洗完成后�����,即可重新投入運(yùn)行����。

(1)濾池的反沖洗

a.反沖洗周期

濾池的反洗周期與過(guò)濾速度、濾層厚度��、濾料粒徑����、進(jìn)水品質(zhì)���、要求的出水品質(zhì)等因素有關(guān)。在運(yùn)行中一般以下列指標(biāo)來(lái)決定反沖洗頻率����。

濾池的水頭損失達(dá)到預(yù)定的極限值;

濾池的出水濁度達(dá)到預(yù)定的極限值;

濾池的運(yùn)行時(shí)間達(dá)到一定值。這種定時(shí)沖洗方法一般只使用于進(jìn)水品質(zhì)較穩(wěn)定��、濾池�、濾速穩(wěn)定或定水頭降速過(guò)濾的場(chǎng)合;

當(dāng)濾池出水量達(dá)到一定值時(shí)。

這種定量沖洗方法一般只適用進(jìn)水品質(zhì)較穩(wěn)定的場(chǎng)合;按照最優(yōu)設(shè)計(jì)的濾池����,運(yùn)行時(shí)的水頭損失和出水濁度應(yīng)該幾乎同時(shí)達(dá)到極限值,但一般設(shè)計(jì)大多是水頭損失先達(dá)到��,因此以水頭損失決定沖洗頻率的較多�。

b.濾池的反洗強(qiáng)度

過(guò)濾設(shè)備反洗時(shí)���,利用水的動(dòng)力使濾層松動(dòng)��,濾料間高速水流產(chǎn)生的剪切力使濾料顆粒相互碰撞�、摩擦���,將粘在濾料顆粒表面的泥渣剝離下來(lái)�����。

為了保證良好的反洗效果�,濾料的膨脹度和沖洗強(qiáng)度應(yīng)保持適當(dāng),沖洗強(qiáng)度過(guò)小時(shí)����,下部濾層浮不起來(lái);沖洗強(qiáng)度過(guò)大時(shí),濾料之間碰撞機(jī)率減小�,細(xì)小濾料也易流失。一般來(lái)講����,石英砂的反洗強(qiáng)度為15~18L/(m2˙s),無(wú)煙煤的反洗強(qiáng)度為10~12L/(m2˙s)���,反洗膨脹率為50%��,反洗時(shí)間為5~10min�����。

c.沖洗方法

濾池的沖洗方法主要包括水沖洗�、輔以空氣擦洗的水沖洗、帶表面沖洗的水沖洗�����。

水沖洗

沖洗水從濾池底部通過(guò)濾層使濾層流化���,憑借水力沖刷作用和濾料的相互摩擦使吸附在濾料上的雜質(zhì)脫落�����,隨沖洗水帶出�。這種沖洗方式必須要有一定的沖洗流速���,使濾層的膨脹率至少達(dá)到15%�����,最佳膨脹率為45%左右��。

輔以空氣擦洗的水沖洗

沖洗濾池時(shí),將壓縮空氣從濾池底部進(jìn)入���,借助空氣的攪動(dòng)將濾料層沖成流化狀態(tài)��,這樣可提高沖洗頻率�,減少?zèng)_洗水量,縮短沖洗時(shí)間���。

帶表面沖洗的水沖洗

這是一種利用高速水流對(duì)表層濾料進(jìn)行強(qiáng)烈攪拌來(lái)提高沖洗效果的沖洗方式����。在下列情況下一般可采用表面沖洗:

多層濾料濾池和截污能力強(qiáng)��、雜質(zhì)穿透深����,只用水沖洗不易沖洗干凈時(shí);

水源受有機(jī)物污染,濾層結(jié)塊或形成縱向溝道�,濾池不能正常工作時(shí);

采用高分子物質(zhì)作為助凝劑、助濾劑時(shí);

為提高濾池工作效率�����、延長(zhǎng)過(guò)濾周期�、減少?zèng)_洗水量時(shí)也可采用表面輔助沖洗。

(2)過(guò)濾運(yùn)行

過(guò)濾效果通常由兩個(gè)方面來(lái)評(píng)價(jià):一是進(jìn)水水質(zhì)��,也就是水中殘留懸浮物的多少;二是濾層的截污能力。

濾層的截污能力又稱泥渣容量����,是指每1m3濾料所能除去泥渣的質(zhì)量,它與下列因素有關(guān):

濾料粒徑

濾料粒徑大�,形成的濾孔通道體積大,截污能力也大���。同時(shí)濾料粒徑大�,懸浮物也易于滲透到濾層深處��,使截污能力相應(yīng)增大��。如果濾料粒徑過(guò)大����,水中的懸浮物顆粒易產(chǎn)生穿透,從而影響出水濁度���。

處理方式

過(guò)濾水中的雜質(zhì)隨處理方式不同���,其被截留的能力也不同。據(jù)測(cè)試���,當(dāng)濾料粒徑為0.5~1.0mm時(shí)����,未經(jīng)處理的水�����,其截污能力為0.5~1.0kg/m3;經(jīng)石灰處理的水��,其截污能力為1.5~2.0 kg/m3;對(duì)于混凝處理的水為2.5~3.0 kg/m3����。

濾速

濾池的濾速不宜過(guò)快或過(guò)慢。濾速過(guò)慢則單位過(guò)濾面積出水量小����,為了達(dá)到一定的制水量則必須增大過(guò)濾面積,這不僅需要增加投資�����,而且會(huì)使設(shè)備過(guò)多而系統(tǒng)復(fù)雜;濾速太快會(huì)使出水質(zhì)量下降���,運(yùn)行時(shí)水頭阻力增加過(guò)快���,過(guò)濾周期變短���。一般最大濾速與濾料的粒徑、出水中允許懸浮物含量��、混凝處理方式等有關(guān)���。濾料粒徑小��,出水允許懸浮物含量小���,則允許的濾速就小。在過(guò)濾經(jīng)過(guò)混凝和澄清處理后的水時(shí)其濾速可設(shè)定為10~12m/h�。

(3)濾料級(jí)配

a.單層濾料

單層濾料經(jīng)反洗后,由于水力篩分的作用����,濾層顆粒成“上小下大”排列。上層砂最細(xì)����,吸附表面積也最大。

當(dāng)水自上而下進(jìn)入濾層時(shí)��,水中部分懸浮物由于吸附和機(jī)械阻留作用,被濾層表面截留下來(lái)��,此時(shí)懸浮物之間會(huì)發(fā)生彼此重復(fù)和架橋等作用���。所以運(yùn)行一段時(shí)間后,會(huì)在濾層表面形成一層由懸浮物構(gòu)成的“濾膜”���,在以后的過(guò)濾作用中�,這層濾膜起了主要的過(guò)濾作用����,也就是通常所說(shuō)的“薄膜過(guò)濾”。

生產(chǎn)實(shí)踐表明:“薄膜過(guò)濾”的設(shè)備運(yùn)行周期短�����,制水量少�����。由于過(guò)濾僅在表面濾層進(jìn)行����,下面大量的床層濾砂并未發(fā)生吸附和截留作用��,因而經(jīng)濟(jì)性也差�����。但是單層濾料級(jí)配簡(jiǎn)單�,濾料可以采用無(wú)煙煤�,也可以采用石英砂,鋪筑簡(jiǎn)單����,檢修維護(hù)容易,反洗強(qiáng)度也好掌握���。

b.雙層濾料

雙層濾料的出現(xiàn)是為了使過(guò)濾作用在較深的床層中進(jìn)行�����,提高過(guò)濾速度和截污能力�����,延長(zhǎng)工作周期�����。目前使用的雙層濾料��,一般都是由無(wú)煙煤和石英砂組成����。

無(wú)煙煤的密度為1.5~1.8g/cm3,石英砂的密度為2.65 g/cm3。由于無(wú)煙煤比石英砂輕���,所以它的濾料粒徑可以選得比石英砂大些,形成“上大下小”的級(jí)配�。

因而當(dāng)反洗時(shí),顆粒較大而密度較小的無(wú)煙煤在上層��,顆粒較小而密度大的石英砂在下層���,兩種砂層基本不混層��,雙層濾料與單層濾料相比�����,由于過(guò)濾時(shí)���,水中大部分雜質(zhì)被截留在煤層及煤砂交界處��,因而截污能力約增加1倍以上���。在相同的濾速下,工作周期增長(zhǎng)�����,出水量約增加0.5~1倍����。因此,濾速可以提高����,水頭損失增加也比較緩慢。

c.三層濾料

三層濾料的原理和結(jié)構(gòu)與雙濾料相似��。在三層濾料過(guò)濾器中����,大粒徑、小密度的濾料在上層;中粒徑���、中密度的濾料在中間;小粒徑�、大密度的濾料在下部。

濾層的三種濾料平均粒徑由上而下逐漸變小��,形成一個(gè)“上大下小”的濾層���,使濾層的截污能力可以得到充分的發(fā)揮�����。目前三層濾料大都采用輕質(zhì)濾料(無(wú)煙煤或焦炭)�����、石英砂、重質(zhì)濾料(通常為磁鐵礦)組成��。

而在三層濾料中�����,由于濾料分為三層�,上層可以采用較大顆徑的濾料以發(fā)揮其“接觸混凝過(guò)濾”的作用,提高截留量�����,下層則可以采用較小顆徑的濾料以除去水中細(xì)小的懸浮物,保證出水濁度����。

來(lái)源:水處理新視野

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品,目的在于傳遞更多信息�,并不代表本網(wǎng)贊同其觀點(diǎn)。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題�����,如發(fā)生涉及內(nèi)容�����、版權(quán)等問(wèn)題��,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任��。

3. 如涉及作品內(nèi)容����、版權(quán)等問(wèn)題,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系����,否則視為放棄相關(guān)權(quán)益�。