摘要:本文在脫硫廢水處理系統(tǒng)中設計并安裝了一套廢水澄清濃縮池防渾濁溢流收集裝置�,有效地解決了廢水處理懸浮物達標排放不穩(wěn)定以及處理能力小的問題,并優(yōu)化了脫硫廢水備用處理以及回用方式,對火電企業(yè)脫硫廢水達標排放和全廠“廢水零排放”有借鑒意義�����。

關鍵詞:脫硫廢水;工藝優(yōu)化;防渾濁;零排放

某電廠3臺600MW發(fā)電機組均采用脫硫系統(tǒng)濕法石灰石一石膏脫硫系統(tǒng)����,設置有2套脫硫廢水處理系統(tǒng)�����,主要處理流程為廢水經中和、反應�、絮凝和沉淀等處理過程,達標后進行排放����。系統(tǒng)投運后�����,處理后的廢水中砷�����、鍋�����、鉛����、鉻、CODCr��、硫化物等各項符合國家要求,但懸浮物有時超出標準�,由于受系統(tǒng)設計和可靠性影響,每套脫硫廢水排放的數(shù)量約為10-15m3/h���,在脫水系統(tǒng)停運或者脫硫廢水處理系統(tǒng)存在影響運行缺陷時�,脫硫廢水將無法處理����,從而導致脫硫漿液各種有害雜質、離子濃度在一定時段呈現(xiàn)無法控制的趨勢�����,加速脫硫系統(tǒng)的腐蝕��,甚至影響到脫硫效率����。另外,按照初始設計�����,脫硫廢水處理達標后屬于直接外排�����,也造成水資源的浪費。

為實現(xiàn)穩(wěn)定的達標排放以及優(yōu)化節(jié)能減排效果��,對脫硫廢水處理系統(tǒng)進行了多元化優(yōu)化改造�����。

1 改造方案

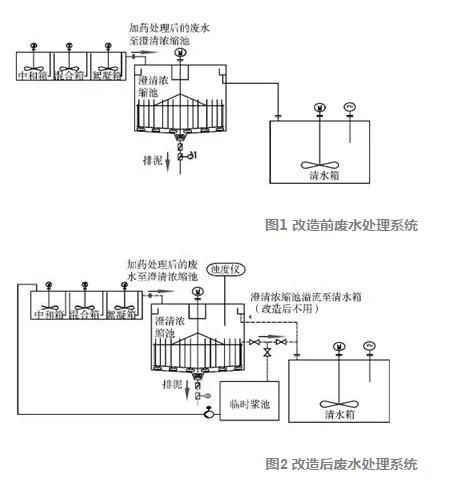

由于廢水處理間“三聯(lián)箱”處理后的廢水進入澄清濃縮池后有時存在未完全澄清(懸浮物還沒達到標準)就已經開始溢流至清水箱�����,如圖1所示���。因此懸浮物指標無法時刻保持達標排放。針對這個問題���,首先從石膏脫水濾液接收罐底部直接敷設管道至澄清濃縮池��,將濾液注入其中�����,靜置澄清���,然后通過設計和安裝了一套廢水澄清濃縮池防渾濁溢流收集裝置�,即在脫硫廢水系統(tǒng)澄清濃縮池壁開一孔��,高度為澄清濃縮池總高度的1/3處�����,并在原清水箱旁增設一臨時漿池�����,用來盛裝濃縮池澄清后的清水����,如圖2所示。

2 廢水深度處理方案

脫水濾液收集罐中的廢水澄清以后�����,由于未進行三聯(lián)箱的中和���、反應�����、絮凝和沉淀等過程處理���,無法排出系統(tǒng)��,因此在臨時漿池底部設置一套排除系統(tǒng)�,如圖3所示���,增加2臺預處理廢水排出泵����,將澄清后未處理的廢水輸送至脫硫脫硫廢水三聯(lián)箱進行處理�,處理完成后的廢水再次排進澄清濃縮池澄清�,并在澄清濃縮池中部設置濁度儀,當濁度儀顯示濁度達標后���,再排向清水箱�,通過清水泵輸送至回收水箱���。當澄清濃縮池底部淤泥達到一定程度時��,使用淤泥輸送泵進行壓濾�����,濾渣進行填埋處理�����。

3 改造后效果分析

3.1 排放指標情況

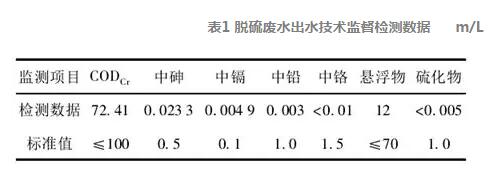

脫硫廢水出水技術監(jiān)督檢測數(shù)據見表1����,從表1中可以看到,脫硫廢水引入渣溢水處理統(tǒng)后�����,脫硫廢水出水的各項指標達到了廢水《污綜合排放標準》(GB 8979-1996)的要求���。

表1 脫硫廢水出水技術監(jiān)督檢測數(shù)據 m/L

3.2 主要效果

1)徹底解決了脫硫廢水懸浮物指標難以達標的問題;

2)由于進行了預澄清和二次澄清處理��,延長了廢水曝氣時間��,更加優(yōu)化了廢水CODCr排放指標;

3)改造后�����,廢水處理系統(tǒng)不需要與脫水系統(tǒng)同時運行�����,處理能力從200m3/d提升至350m3/d;

4)在臨時漿池的排除系統(tǒng)中�,兩臺廢水排出泵的出水母管再分別接口至工業(yè)廢水精處理系統(tǒng)川和含煤廢水處理系統(tǒng),這樣有效地解決了脫硫廢水處理系統(tǒng)關鍵設備故障脫硫廢水無法處置的情況��,大大提升了脫硫廢水處理系統(tǒng)的可靠性����。

5)處理完的脫硫廢水,可以直接作為衛(wèi)生水以及撈渣船的水封補水進行使用��,實現(xiàn)了脫硫廢水100%的綜合回收利用���。

4 結語

隨著我國環(huán)保要求的提高����,火電廠濕法脫硫工藝作為煙氣脫硫的主導工藝帶來的脫硫廢水的處理問題制約著火電項目的發(fā)展�。國內在脫硫廢水處理的研究���、設計和生產等方面存在著投資大����,能耗高的問題,大部分的脫硫廢水處理系統(tǒng)都未能正常連續(xù)運行���,因此��,希望通過該電廠目前所采用的優(yōu)化改造案例��,為脫硫廢水處理的工業(yè)設計和應用提供較參考�。

來源:《湖南電力》 作者:陸亮珍 張一翔 曾俞澤

特此聲明:

1. 本網轉載并注明自其他來源的作品��,目的在于傳遞更多信息����,并不代表本網贊同其觀點。

2. 請文章來源方確保投稿文章內容及其附屬圖片無版權爭議問題��,如發(fā)生涉及內容�、版權等問題,文章來源方自負相關法律責任���。

3. 如涉及作品內容���、版權等問題,請在作品發(fā)表之日內起一周內與本網聯(lián)系,否則視為放棄相關權益��。