一、概述

將全社會的生活垃圾和各種工農業(yè)廢棄物經過適當?shù)念A處理后制成再生燃料RDF(RefuseDerivedFuels)����,充分發(fā)揮水泥窯特有的優(yōu)勢�����,協(xié)同處置可燃廢棄物�����,將RDF替代水泥窯原先所用的天然化石燃料(煤����、石油���、天然氣)�����,這項技術及裝備在歐美發(fā)達國家已有30年以上成功應用的歷史經驗��,是一項十分成熟可靠的最佳實用技術(BAT)�����。2017年�,德國采用替代燃料對全國水泥工業(yè)按熱量計的燃料替代率,簡稱熱量替代率TSR(ThermalSubstitutionRatio)已達68.3%�,英國為51.2%,歐盟28國加權平均為44.5%���,世界水泥工業(yè)(除中國大陸外)平均為7.6%3)��。

近10多年來��,我國水泥工業(yè)在協(xié)同處置生活垃圾�����、污泥和危險廢棄物等方面已攻克了諸多技術難關,成功地投入生產應用,取得了初步成績1)��。2017年我國已有近50臺水泥窯兼燒生話垃圾�����,協(xié)同處置能力約500萬噸原生垃圾�����,兼燒市政污泥的水泥窯有近30臺�,年處置量約230萬噸,另外還有已獲兼燒危廢資質的水泥廠30余家�����,核準能力152萬噸每年�����。全國協(xié)同處置垃圾和/或污泥����、危廢的水泥窯已有100多臺�����,占水泥窯總數(shù)的6%以上。但因這些廢棄物的熱值太低����,加之每臺窯的處置量也不多,故其對全國水泥工業(yè)的熱量替代率TSR總計僅為1.5%左右����。由此可知,我國與發(fā)達國家相比差距很大���,屬起步階段��。如果包含中國大陸在內��,全球水泥工業(yè)的TSR將由7.6%下降到4%左右����,可見我國所占世界權重之大�����。同時也表明全球水泥工業(yè)替代燃料市場的巨大發(fā)展空間和商機��,近中期的市場需求和驅動引擎主要在新興國家����,即南美中東北非和東南亞���,特別是中國;中遠期的還有全球眾多的欠發(fā)達國家��。

綜合利用全社會各種廢棄物中的可燃成分���,制成RDF

用作替代燃料�,既可以無害化處置廢棄物�����,保護生態(tài)環(huán)境�����,又能節(jié)省天然能源和資源的消耗�����,一舉兩得�。這是新時代的一個新興的產業(yè)�����,具有日益增長的需求和廣闊的發(fā)展前景。

二���、替代燃料在德國水泥工業(yè)的發(fā)展歷程及其經驗2~3)

德國是世界水泥強國�,是世界水泥工業(yè)研究開發(fā)應用替代燃料最早��、回收利用廢棄物品種最多����、技術裝備齊全、政府引導有方���、首創(chuàng)替代燃料技術標準�����、應用發(fā)展成效顯著��、經驗豐富的國家���,頗值我國借鑒。

1985年德國水泥工業(yè)應用替代燃料剛起步�����,全國的TSR約為2%,相當于我國現(xiàn)今的情況���。但是德國的出發(fā)點和最終目的是水泥企業(yè)的經濟效益(替代化石燃料)與全社會的環(huán)保效益(高效處置廢棄物)必須統(tǒng)籌兼顧��。即水泥企業(yè)協(xié)同處置廢棄物至少應有一點微利�,不宜因此而承擔額外損失��。德國認為�����,如果讓某一行業(yè)為全社會的環(huán)?!百I單”是不合理不公平的,不符合市場經濟準則的��,即使“買單”金額很少也是不可取的�。因為環(huán)境是全社會的寶貴資源,環(huán)境保護原本就是政府必須履行和擔當?shù)奶齑舐氊?。所以無害化處置各種廢棄物,政府的主導引領和激勵政策是責無旁貸的���。

在政府引導和水泥企業(yè)共同努力下����,德國水泥工業(yè)TSR的發(fā)展經歷了3個大臺階�,2000年達25.7%,2005年達48.4%��,2010年達61%���,提升較快���。之后企穩(wěn)微升,2017年為68.3%�。據(jù)分析,這或許與其國內外水泥市場需求下降�����,產能過剩�,技術進步與創(chuàng)新趨緩有關。

經歷了30多年的實踐��,現(xiàn)今德國已經形成了一個專業(yè)性的廢棄物回收處置綜合再利用的新型產業(yè)���,固廢回收再生燃料SRF(SolidRecoveredFuels)是其一種產品����。利用各種固廢,按照一定的技術標準制備生產出不同的再生燃料����,作為替代燃料供不同用途之需。例如����,按德國SRF分類及其標準總則DINEN15359(2012)和RAL-GZ724的規(guī)定,供水泥工業(yè)����、石灰工業(yè)和火電廠用的SRF平均熱值應分別為20、25和13~16MJ/kg�����。相應的SRF經過水泥廠正常加工以后即可用于水泥窯的分解爐內燃燒��,或者用于窯頭噴煤管中與較高熱值(23MJ/kg以上)的煤(或廢橡膠���、廢機油����、廢溶劑等)一起混合燃燒。對水泥企業(yè)來說�����,SRF可市玚采購���,來源可靠,質量穩(wěn)定����,使用方便,頗受歡迎��。1990年前后德國曾經是每家水泥企業(yè)專門裝備一套設備系統(tǒng)�����,用以預處理少量的原生廢棄物制備出替代燃料��,為自已的水泥窯所專用�。后來發(fā)現(xiàn)這種模式效率低不經濟。2000年以后大都逐漸轉變?yōu)榈绞袌霾少徍线m的SRF����,無需單獨自制了�����。同時一個專業(yè)從事回收處理制備便于再利用各種廢棄物的產業(yè)鏈�,在德國蓬勃形成和發(fā)展起來���。2016年該利廢產業(yè)的營業(yè)收入已達260億歐元�����,相當于其水泥混凝土產業(yè)的4~5倍���,并呈繼續(xù)上升之勢。

據(jù)統(tǒng)計2014~2017年�����,德國平均年生產使用SRF約450萬噸���,主要應用于三個行業(yè):即水泥工業(yè)占70~73%��,約325萬噸�,相當于240萬噸標煤,TSR約66%���;火電廠及燒垃圾發(fā)電廠占25~28%���;(石灰工業(yè)占1~2%。之所以近3/4的SRF都供應給水泥工業(yè)����。因為多年的實踐表明����,采用SRF時,其中熱能利用的轉化效率水泥窯最高����,平均為68~70%;火電廠次之,為45~48%;垃圾發(fā)電廠為33~35%;石灰窯的最差僅25%左右��。從社會資源高效合理配置的理念來看���,這樣的比例關系是市場經濟法則運作的結果�����,是比較經濟合理的�����。更主要的還有兩大理由����,可能因為在德國,這些優(yōu)勢公眾已經熟知��,故省略未提及���。但是筆者認為����,面對我國的現(xiàn)實情況��,這里有必要重申�。那就是:1)水泥窯協(xié)同處置廢棄物對生態(tài)環(huán)境安全的保障最好,這個觀點德國的實踐早已證實����,并獲社會公認。筆者2007~2010年已撰文闡明4~6)����,不贅述��。2)水泥窯兼燒廢棄物所須的新增設備和投資最少��,工期短見效快最經濟�。顯然這兩大優(yōu)勢是實實在在的����,是德國和歐美諸國的長期實踐經驗,又經過我國的實踐驗證了的�,是立論之本,其重要性和決定作用應于肯定��。這也是水泥窯利廢底氣之所在���。

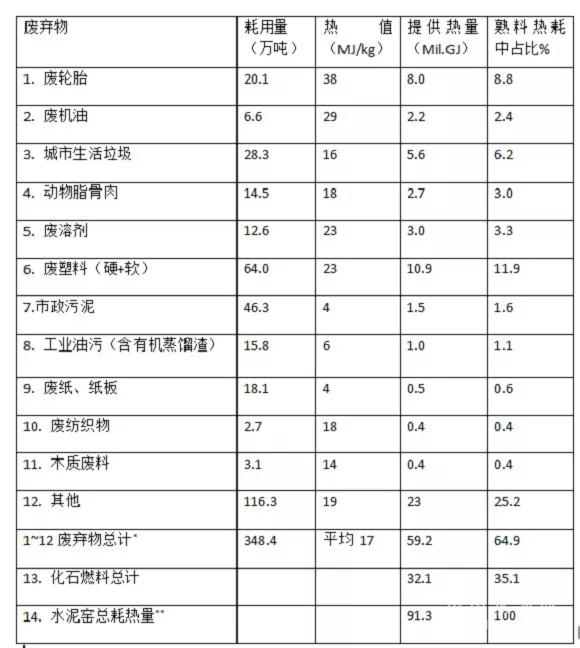

表1為德國水泥工廠聯(lián)合會VDZ在其年度環(huán)境報告中向全社會公布的2016年水泥工業(yè)利用替代燃料的統(tǒng)計??梢钥闯觯怖昧?2大類的廢棄物���,總計熱量替代率TSR為64.9%���,其中城市生活垃圾SRF在總替代燃料TSR中占10%左右,在熟料總熱耗TSR中占6.2%。

表12016年德國水泥工業(yè)使用各種替代燃料和天然化石燃料的統(tǒng)計

*所有廢棄物均已制成SRF(水分少���、粒度細����、熱值高)或RDF(水分多�����、粒度粗�����、熱值低)

**2016年熟料產量為2340萬噸

應該指出��,德國水泥工業(yè)推行協(xié)同處置廢棄物用作替代燃料的全過程是在政府的引導�����、激勵和策劃��,以及水泥協(xié)會的組織協(xié)調下逐步實施的�����。每一家水泥企業(yè)擬燒廢棄物都必須事先通過論證和政府的環(huán)保審批,投產后隨即進入嚴格嚴密的監(jiān)管程序����。所以類似我國垃圾發(fā)電廠那樣的“鄰避”事件從未發(fā)生過。政府的擔當和公信力足以使公眾放心��、信賴�����、信服�。這點頗值我國借鑒。

三���、對完善我國水泥窯協(xié)同處置廢棄物技術政策的幾點建議

1.加強政府的全面主導�、規(guī)劃���、實施、監(jiān)管職責

回顧我國水泥窯協(xié)同處置生活垃圾(污泥和危廢)10多年的歷程可知��,其中水泥企業(yè)自告奮勇��,甘愿“賠本賺吆喝”的作用似乎大于政府的引導職責���。既然水泥企業(yè)著重追求的是為緩解“垃圾圍城”做出貢獻���,而不是本身的經濟效益����。因而中央財政的激勵政策就順勢相形見晚���,虛多實少��,落實滯緩����。有時容易對一些必要的論證審批和監(jiān)管不力�����,甚至缺失��。這樣在短期內或者可以充分發(fā)揮那些自告奮勇水泥企業(yè)的積極性(或自由度)���,就像我國現(xiàn)今所取得的一些成績那樣���。但是作為一項具有一定戰(zhàn)略性的國家技術發(fā)展方針和政策�����,政府的全面主導和科學規(guī)劃等的履責是必須的��,是決不能或缺的���。所幸我國正在對此進行補短和改進完善之中。然而美中不足的是相應的激勵政策久拖不定�����,終不能讓甘愿“賠本賺吆喝”的水泥企業(yè)一直這樣繼續(xù)下去吧�?顯然,這不符合市場經濟法則��,是不可持續(xù)的�����。因此出臺公平合理可操作的激勵政策是當務之急�����。敦請中央政府積極扶持生活垃圾等協(xié)同處置項目�,同時加強審批監(jiān)管,防止當前某些不夠資質的水泥企業(yè)和環(huán)保企業(yè)乘機逐利����,粗制濫造“協(xié)同處置危廢“項目的哄起傾向。

德國長期實踐表明��,因水泥窯的熱效率或對廢料中的熱能利用率(~70%)比垃圾發(fā)電廠的(~35%)高一倍�����,所以德國城市垃圾70%以上用于水泥廠���,用于火電廠和垃圾電廠的不到30%���。然而我國的情況卻是始料不及地截然相反,用于垃圾電廠的垃圾占其總量的33%以上����,而用于水泥廠的僅有3%還不到。顯然這是我國實施了20多年的過分傾斜的技術政策無意之間自然而然地形成的����。通過對比和反思,吸取經驗教訓,我們應該認識到�,為求得高效協(xié)調合理的發(fā)展,亟須調整糾正完善有關的技術政策��。公平合理地做好這項工作�����,以利于擺正水泥窯在利廢領域中應有的位置���,發(fā)揮應有的功能和作用���。

2.擴大協(xié)同處置廢棄物的品種,開拓高熱值廢料利用��,力爭加速提升水泥工業(yè)的熱量替代率TSR

我國水泥窯協(xié)同處置對象是從原生城市生活垃圾和市政下水汚泥開始的,其含水量大,熱值低�����,處置難度大�����。水泥窯無害化處置這些廢棄物對全社會的環(huán)保效益遠大于水泥企業(yè)可能得到的經濟效益��。因其所能替代的煤量很少,熱量替代率TSR也低�����。實踐表明��,標配情況下TSR約為3~7%�,視各項目垃圾預處理裝備系統(tǒng)之不同而異����。顯然,這樣低的TSR只是初級的����,我們的近中遠期目標是TSR分別達到25%、50%���、80%左右�,最高目標是實現(xiàn)熟料生產對天然化石燃料的零消耗�����。為此我們必須開拓高熱值的廢輪胎�����、廢機油、石油焦����、廢溶劑等適量利用的途徑。

這里就涉及廢輪胎的切塊���、削條����、抽取鋼絲����,以及液狀、稠液狀���、漿糊狀�、秸桿狀�、絮羽狀等等廢物的處理技術裝備,有待研發(fā)配套����。還有例如�,可以同時適用于多種性狀廢料的窯頭與分解爐燃燒器��、窯尾多級燃燒噴嘴��、破碎剪切機��、篩選分揀機�����、擠壓脫水機����、除臭與污水處理��、攪拌混料機����、在線成分監(jiān)測、計量喂料機����、熱盤爐、旁路放風���、放風窯灰利用(制鈉鹽或鉀肥)�����、防腐蝕耐火材料等等的改進與創(chuàng)新�����??傊壳拔覈膶崿F(xiàn)與目標之間的差距較大���,要做的工作很多�����,任重道遠��。但這我們必由之路����,要下決心克服技術難關�����,充滿信心地逐步實現(xiàn)各發(fā)展階段(近中遠期)的目標。

3.建設大型固廢再生燃料SRF工廠,研制SRF標準����,集中生產各種替代燃料,分散供應市場

歐美經驗表明,為了燒廢料��,每一家水泥企業(yè)都新建一套廢物預處理系統(tǒng)滿足自身所需��,既分散占地多���,又沒有規(guī)模效應,效率低不經濟��。于是大型SRF廠應運而生���,將一種或幾種廢物集中到一處����,按照相應的技術標準��,大批量地生產制備出一種或幾種SRF���,再分銷到下游各行業(yè)用戶���,既可提高全社會的經濟效率�����,保障SRF的質量與性能穩(wěn)定.用戶應用也更方便�����。

例如�,以色列位于Tel-Aviv地區(qū)西南的Hiriya山崗處的一座大型SRF工廠����。該廠2014年投產,年處理居民生話垃圾50萬噸��,制成SRF15萬噸�,熱值4000~4800kcal/kg,全部用于該地區(qū)Nesher水泥廠作為替代燃料�����。該SRF廠總投資7500萬歐元��,是當時世界水泥工業(yè)技術最先進�、規(guī)模最大的生活垃圾SRF生產線7)���。Nesher水泥廠有2臺6000t/d水泥窯,除采用生活垃圾SRF外�,還有廢輪胎、廢溶劑和工業(yè)SRF,共四種廢棄物用作替代燃料�����。

表面看來�����,該廠的投資似乎很高���,而我國現(xiàn)有的標配水泥窯燒垃圾預處理系統(tǒng)一般是投資近1億人民幣,原生垃圾年處置量10萬噸�,制成入窯的替代燃料每年估計2~3萬噸,熱值估計2000~3000kcal/kg����。實際上,按單位投資回收熱量或替代標煤量為衡量標準計�,兩者的投資效益我國的卻不及以色列的40~50%,甚至更低�。當然這里除兩者的規(guī)模效應差別外��,還可能有其原生垃圾的情況很不相同�����,以及技術裝備系統(tǒng)效率差別的因素�。但大規(guī)模集中生產SRF(或RDF)的效益是明確無誤的��,可以肯定����。

我國選用多大產能的原生垃圾SRF工廠為宜,須要根據(jù)各地該項目的具體情況來定。筆者初估可能對年處理量20~30萬噸�、50~60萬噸和90~100萬噸原生垃圾的三種規(guī)格的需求較多。目前我國有不少廠商具備研制配套這套系統(tǒng)的基礎和能力���,抓緊研發(fā)早日完成����,早投放市場就將先得商機�����。

對政府來說還有一個課題,那就是籌劃制訂我國的SRF技術標準也應適時提上議事日程�。另外,在中國建材工業(yè)聯(lián)合會的領導下��,2016年成立的水泥窯協(xié)同處置生活垃圾產業(yè)聯(lián)盟應該積極行動起來�����,發(fā)揮應有的職能與作用���,這一點我們應該向垃圾發(fā)電產業(yè)聯(lián)盟學習�����。不要形同虛設���,須加強組織領導,做好向政府和公眾的觀摩宣講匯報請示���,協(xié)調好行業(yè)內部的交流探討,資源共享共同提高���。對外更要公共信息(尤其是環(huán)境信息)公開準確透明及時�����,履行水泥企業(yè)的社會責任�,獲得政府和社會公眾更多的了解和支持。水泥工業(yè)應該而且可以為我國循環(huán)經濟的發(fā)展做出更多的應有貢獻�����!實踐奉獻的空間猶為大矣�!

來源:中國水泥網

特此聲明:

1. 本網轉載并注明自其他來源的作品,目的在于傳遞更多信息�����,并不代表本網贊同其觀點����。

2. 請文章來源方確保投稿文章內容及其附屬圖片無版權爭議問題,如發(fā)生涉及內容����、版權等問題,文章來源方自負相關法律責任���。

3. 如涉及作品內容����、版權等問題,請在作品發(fā)表之日內起一周內與本網聯(lián)系�,否則視為放棄相關權益。