垃圾焚燒發(fā)電廠煙氣脫硝一般采用SNCR工藝即可滿足《生活垃圾焚燒污染控制標準》(GB 18485—2014)排放要求。為改善環(huán)境,部分地市對轄區(qū)內(nèi)的垃圾焚燒廠提出了更為嚴格的排放要求,甚至要求某些示范性工廠實現(xiàn)"零排放"���。這也使得原有項目或新建項目需要考慮增加或布置SCR脫硝工藝,進一步降低煙氣的NOx含量���。某垃圾焚燒發(fā)電廠在原有半干法脫酸系統(tǒng)基礎(chǔ)上增加SCR脫硝改造,使煙氣中的NO_x降低到低于80 mg/Nm~3,同時二噁英在原有基礎(chǔ)上降低50%����。因此,本文分析了垃圾焚燒廠煙氣凈化SCR改造設(shè)計和脫硝效果�。

垃圾焚燒煙氣中含有大量的粉塵、HCL��、SO2���、NOx����、二噁英�、重金屬等有害物質(zhì),目前�,大多數(shù)項目采用SNCR+ 半干法+ 干法+ 活性炭噴射+ 布袋除塵器工藝進行煙氣處理[1]。煙氣中的NOx 和Ca(OH)2 的反應(yīng)效率很低��,煙氣的脫硝主要靠SNCR工藝(選擇性非催化還原)進行脫除����,但是,在氨逃逸不超標情況下�����,SNCR 通常脫除效率只有40%~50%�,只能滿足250 mg/Nm3 的排放要求。隨著國家標準和不同地方標準的出臺���,僅采用SNCR 已不能滿足不同地方的排放要求�����,越來越多的項目需要采用SCR 工藝(選擇性催化還原)進一步脫除NOx 的排放量����。

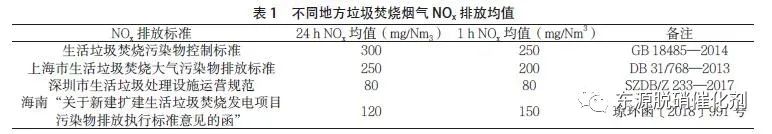

在已經(jīng)出臺的相關(guān)標準和政策中,上海�、深圳、海南等地的地方標準關(guān)于NOx的排放要求明顯高于國家標準�����。另外��,在其他未出臺地方標準的省份�,對于新建垃圾焚燒發(fā)電項目,很多地方政府對煙氣排放的要求也明顯高于國家標準�����,部分標準如表1 所示��。

1 項目概況

本項目為深圳某垃圾焚燒發(fā)電廠����,自深圳市地方標準出臺后�����,部分已建成企業(yè)也逐步要求進行排放“提標”���,NOx 排放要求滿足《深圳市生活垃圾處理設(shè)施運營規(guī)范》(SZDB/Z 233—2017)�����。本項目原有煙氣凈化工藝為:SNCR+ 半干法脫酸+ 干法脫酸+ 活性炭吸附+ 布袋除塵器+ 引風機+ 煙囪��,項目要求在引風機和煙囪之間增加SCR 脫硝系統(tǒng)����。

2 方案設(shè)計

綜合投資和運行成本方面的考慮,本項目采用“中溫SCR 脫硝”工藝���,運行溫度為(230±5)℃�����,每條焚燒線配置一套SCR 脫硝系統(tǒng)�,脫硝系統(tǒng)煙氣處理流程為:引風機→ GGH → SGH →噴氨格柵→ SCR 反應(yīng)器→ GGH →增壓風機→煙囪���。

前端脫硫除塵后�,約145 ℃煙氣經(jīng)引風機后進入 GGH 換熱器,與SCR 出口高溫煙氣換熱后����,溫度升至195 ℃,然后煙氣進入SGH��,其間利用飽和蒸汽將煙氣溫度由195 ℃升至約230 ℃�,約230 ℃的煙氣進入SCR 反應(yīng)器發(fā)生反應(yīng)后將二噁英和NOx 脫除,從SCR 反應(yīng)器出來的達標煙氣進入GGH 換熱器與除塵器出口的低溫煙氣混合后溫度降至約180 ℃�,然后經(jīng)增壓風機將煙氣送入煙囪?����?紤]到改造系統(tǒng)的施工�����、催化劑的安裝維護�����,整個SCR 系統(tǒng)設(shè)置了旁路系統(tǒng)���,本項目中氨水儲存使用電廠現(xiàn)有的SNCR 系統(tǒng)儲存罐�����,三條焚燒爐可以共用氨水輸送系統(tǒng);本項目另外配套2 套催化劑再生系統(tǒng)��。

3 主要設(shè)備

3.1 SCR 反應(yīng)器

SCR 反應(yīng)器內(nèi)催化劑按照2+1 的方式布置���,安裝2 層,預(yù)留1 層�����,反應(yīng)器設(shè)計成煙氣豎直向下流動�,反應(yīng)器入口設(shè)氣流均布裝置。反應(yīng)器配有可拆卸的催化劑測試元件����,方便使用方根據(jù)運行工況對測試模塊進行取樣分析,以便確定催化劑運行情況及再生時間����。反應(yīng)器配有吹灰裝置,采用聲波吹灰���,每層催化劑布置4 個吹灰點����,單條線共有12 個點。

反應(yīng)器預(yù)留了催化劑維修及更換所需的起吊裝置和平臺�����,SCR 反應(yīng)器本體設(shè)計溫度不小于350 ℃��,能承受運行溫度400 ℃的考驗��,而不產(chǎn)生任何損壞���。

本工程使用某進口品牌的中溫蜂窩催化劑��。催化劑模塊采用框架結(jié)構(gòu)��,耐高溫���、耐腐蝕,并便于運輸�����、安裝、起吊��。催化劑設(shè)計反應(yīng)溫度為(230±5)℃�,能滿足該煙氣溫度下長期運行,同時催化劑最高能承受運行溫度400 ℃�,而不會產(chǎn)生任何損壞。

3.2 增壓風機

由于增加的SCR 脫硝系統(tǒng)GGH�����、SGH�����、催化劑反應(yīng)器及煙道等會造成壓力損失��,原有引風機能力不滿足SCR 脫硝系統(tǒng)所需的運行能力�,所以要新增增壓風機�,每臺爐設(shè)置1 臺。該增壓風機通過變頻器進行轉(zhuǎn)速控制��,并將現(xiàn)有的引風機控制在一定范圍內(nèi)運行����。另外����,停爐時或者再生加熱時���,該風機和擋板一起同時使用�����,從而進行流量控制�����。

3.3 SGH 蒸汽換熱器

方案中SGH 加熱采用260 ℃飽和蒸汽��,并對SCR 脫硝系統(tǒng)飽和蒸汽進汽閥進行程序化控制����,可以根據(jù)煙氣加熱器的不同工況進行溫度調(diào)節(jié)�����,保證煙氣在設(shè)定溫度范圍內(nèi)與氨氣進行反應(yīng)��。SGH 采用翅片式換熱管����,基材選用20 G 鋼�,為防止湍流振動����,SGH中間用隔板分隔成左右兩組。

3.4 GGH 煙氣換熱器

方案采用GGH+SGH 聯(lián)合升溫方案�,設(shè)計中充分考慮了蒸汽耗量、排煙溫度��、占地面積等多方面因素�,確保排煙溫度低于195 ℃。GGH 殼側(cè)與管側(cè)材質(zhì)具有良好的抗腐蝕性���,殼體材質(zhì)滿足防腐要求�,管側(cè)材質(zhì)采用ND 鋼��。

3.5 噴氨系統(tǒng)及再生系統(tǒng)

SCR 脫硝系統(tǒng)氨水使用原有SNCR 脫硝系統(tǒng)的氨水罐���,從氨水罐備用接口連接到氨水輸送泵,送到混合器使氨氣蒸發(fā)并同稀釋風混合均勻送入SCR 噴氨格柵�。

催化劑表面析出硫銨,會致使脫硝性能下降���。催化劑表面硫銨的升華溫度為320 ℃左右���,據(jù)此設(shè)置加熱器熱風循環(huán)系統(tǒng)���,以達到使催化劑恢復(fù)活性的目的。

4 運行效果

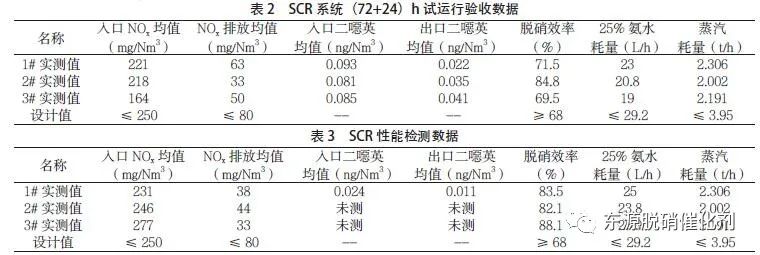

項目建成后�����,按照協(xié)議要求���,對脫硝系統(tǒng)進行了(72+24)h 的試運行驗收��,邀請第三方檢測單位對SCR 脫硝前后的指標進行了同步取樣分析�,并對(72+24)h 時間內(nèi)SCR 系統(tǒng)的原料��、能源消耗進行了統(tǒng)計分析����,具體數(shù)據(jù)如表2 所示。

由表2 數(shù)據(jù)可以看出����,經(jīng)過SNCR 脫硝后����,NOx最高均值為221 mg/Nm3���,通過SCR 脫硝系統(tǒng)后�,脫硝效果明顯�,根據(jù)噴氨量的不同,脫硝效率也有所不同�����,在氨逃逸不超標的情況下(≤ 3 mg/Nm3)���,脫硝效率最高可以達到84.8%���,并全部滿足≤ 80 mg/Nm3的排放要求;SCR 催化劑對二噁英的脫除也有50%以上的效果;其他各項消耗全部達到設(shè)計要求。

為進一步了解催化劑的效能變化����、驗證SCR 的性能指標���,在SCR 脫硝系統(tǒng)運行一年半后重新邀請第三方檢測單位對這三條生產(chǎn)線SCR 工藝前后同時進行煙氣成分檢測�����,并對其他運行數(shù)據(jù)進行統(tǒng)計����,結(jié)果如表3 所示。

由表3 可以看出���,該系統(tǒng)運行穩(wěn)定�����,在正常使用一年半后還有超過80% 的脫硝效率��,并且脫除二噁英的效果明顯����。該催化劑質(zhì)量保證期為3 a����,如果脫酸系統(tǒng)和除塵系統(tǒng)運行正常,滿足排放要求�����,實際使用壽命應(yīng)該會更長。

5 結(jié)論

在保證氨逃逸不超標的情況下(≤ 3 mg/Nm3)��,SCR 的脫硝效率能夠超過80%���,并且運行穩(wěn)定可靠����。SCR 脫硝選用合適的催化劑��,具有協(xié)同脫除二噁英的作用����,本項目協(xié)同脫除二噁英的效率超過50%。

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�����,目的在于傳遞更多信息����,并不代表本網(wǎng)贊同其觀點。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題���,如發(fā)生涉及內(nèi)容���、版權(quán)等問題,文章來源方自負相關(guān)法律責任���。

3. 如涉及作品內(nèi)容��、版權(quán)等問題��,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系����,否則視為放棄相關(guān)權(quán)益��。